|

Продукция ООО "МЗ "ПОТОК" включена в реестр Российской промышленной продукции в соответствии с ПП РФ № 719 от 17.07.2015г. |

|

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ СИСТЕМ УДАЛЕНИЯ И ПЕРЕРАБОТКИ НАВОЗНЫХ СТОКОВ НА СВИНОКОМПЛЕКСАХ ПРОМЫШЛЕННОГО ТИПА

Министерство сельского хозяйства Российской Федерации, Москва 2009 г.

Издание подготовлено под руководством директора ВНИИЖа, чл.-кор. РАСХН Виноградова В.Н., заместителя директора Департамента научнотехнологической политики и образования Минсельхоза России - д.э.н. Сорокина Н.Т., заведующего Селекционно-технологическим центром по свиноводству (СТЦ) ВНИИЖа - Ильина И.В., ведущими научными сотрудниками, канд.с.-х.наук Смолинским Е.А., и канд.с.-х.наук Курячим М.Г., старшими научными сотрудниками: Афанасьевым В.В., канд.с.-х.наук Тоховым М.Х., Морозовым А.И., Шамолиной Е.А., ведущими специалистами ООО «АгроПроектИнвест» (г.Москва): Репертом В.В., Афанасьевой Т.В., Беляковым И.Н. Лапинским Е.С., ведущим специалистом ГНУ ГОСНИТИ канд.тех.наук Пузанковым А.Г.

Рецензенты:

Трифонов А.В.- зам. директора по научной работе, зав.лабораторией технологий и технических средств производства свинины, к.т.н. ГНУ СЗЦИИМЭСХ Ковалев Д.А. – зав. лабораторией, к.т.н. ГНУ ВИЭСХ.

«Методические рекомендации по проектированию систем удаления и переработки навозных стоков на свинокомплексах промышленного типа», ФГНУ «Росинформагротех» 2009.

Настоящие методические указания рассчитаны на специалистов-проектировщиков свиноводческих промышленных предприятий, руководителей и специалистов отрасли свиноводства.

В настоящее время государственной политикой является приоритетное решение проблем охраны окружающей среды и создание благоприятных условий для обитания человека.

Организация систем сбора, удаления, хранения и использования промышленных стоков свиноводческих предприятий разной мощности выполняемая в соответствии с настоящими рекомендациями как раз и направлена на реализацию этих приоритетов государства.

Рекомендации включают не только технические и технологические решения этих систем, но и сравнительный анализ их между собой, новые рекомендации по расчетам потребности в воде на поение животных, уборку помещений, уровням и технологиям использования получаемых из отходов органических удобрений.

В рекомендациях приведены иллюстрации ряда реализованных проектных решений на действующих свиноводческих предприятиях, что, авторы уверены, вызовет интерес у читателей.

Методические рекомендации по проектированию систем удаления и переработки навозных стоков на свинокомплексах промышленного типа

1. Общие указания

1.1. Настоящие методические рекомендации распространяются на проектирование систем удаления и переработки навозных стоков вновь организуемых и реконструируемых свинокомплексов промышленного типа.

1.2. При проектировании систем удаления и переработки навозных стоков свинокомплексов промышленного типа, а также отдельных зданий и сооружений, входящих в их состав, кроме настоящих норм следует руководствоваться следующими нормативными документами:

- Новая редакция СанПиН 2.2.1./2.1.1.1200-3 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов», разработанная в связи с необходимостью введения новой процедуры установления размеров и границ санитарно-защитных зон в соответствии с «Правилами подготовки нормативных правовых актов и их государственной регистрации», утвержденных постановлением Правительства Российской Федерации от 13.08.1997 № 1009;

- Постановление Правительства Российской Федерации №87 от 16 февраля 2008г. «О составе разделов проектной документации и требованиях к их содержанию»;

- ГОСТ 21.101-97 Межгосударственный стандарт «Система

проектной документации для строительства. Основные требования к проектной и

рабочей документации»;

- ГОСТ 21.508-93 Межгосударственный стандарт «Система

проектной документации для строительства. «Правила выполнения рабочей документации

генеральных планов предприятий, сооружений и жилищно-гражданских объектов»;

- СНиП II-97-76 «Генеральные планы сельскохозяйственных

предприятий»;

- НТП-АПК 1.10.02.001-00. «Нормы технологического

проектирования свиноводческих ферм и крестьянских хозяйств»;

- РД-АПК 1.10.15.02-08 «Методические рекомендации по

технологическому проектированию систем удаления и подготовки к использованию

навоза и помета»;

- НТП-АПК 1.10.07.001-02 «Нормы технологического

проектирования ветеринарных объектов для животноводческих, звероводческих,

птицеводческих предприятий и крестьянских хозяйств»;

- НТП-АПК 1.10.07.003-02. «Нормы технологического

проектирования станций и пунктов искусственного осеменения животных»;

- НТП-АПК 1.10.16.001-02. «Нормы технологического проектирования

кормоцехов для животноводческих ферм и комплексов»;

- ППБ 01-03. «Правила пожарной безопасности в Российской

Федерации»;

- НПБ 201-96. «Пожарная охрана предприятий. Общие

требования»;

- НПБ 88-2001. «Установки пожаротушения и сигнализации.

Нормы и правила проектирования»;

- СП 11-107-98. «Порядок разработки и состав раздела

"Инженернотехнические мероприятия гражданской обороны. Мероприятия по

предупреждению чрезвычайных ситуаций" проектов строительства»;

- НТПС-88. «Нормы технологического проектирования

электрических сетей сельскохозяйственного назначения»;

- ПУЭ. «Правила устройства электроустановок»;

- ПТЭ. «Правила эксплуатации электроустановок потребителей»;

- ПТО РО 006-2003 «Правила по охране труда в

животноводстве»;

- ТОИ Р-019-98 «Типовая отраслевая инструкция по охране

труда в животноводстве. "Свиноводство";

- ОСН-АПК 2.10.24.001-04 «Нормы освещения

сельскохозяйственных предприятий, зданий и сооружений» и другими действующими нормами строительного проектирования.

В качестве информационно-справочной документации рекомендуется использовать ВНТП 2-96 «Ведомственные нормы технологического проектирования свиноводческих предприятий».

1.3. Проектирование систем удаления и переработки навозных стоков свинокомплексов промышленного типа необходимо осуществлять с учетом их экологической безопасности и увязкой с вопросами природопользования, а также технологическими, зоотехническими, экономическими, санитарно–ветеринарными, гигиеническими и социально–экологическими требованиями.

1.4. Системы удаления и переработки навозных стоков свинокомплексов промышленного типа должны обеспечивать:

- рациональное использование природных ресурсов,

восстановление экологического равновесия и предотвращение распространения

возбудителей (опасных для здоровья человека) инвазионных и инфекционных

болезней в зоне влияния свинокомплексов промышленного типа;

- надежность и безопасность обслуживания;

- снижение сметной стоимости нового строительства и

реконструкции очистных сооружений и систем подготовки навоза и навозных стоков

к использованию;

- безотходная переработка и рентабельное производство

высококачественных и высокоэффективных органических, органоминеральных и других

видов удобрений;

- высокий агрономический, экономический и социальный эффект

за счет безотходной переработки и рационального использования навоза и помета и

увеличения урожайности с.-х. культур.

1.5. Проекты систем удаления и переработки навозных стоков свинокомплексов промышленного типа должны разрабатываться на базе современных прогрессивных и эффективных технологий, технических решений, технологического оборудования, обеспечивающих:

- экономичность строительства и эксплуатации сооружений;

- подготовку к использованию навозных стоков в качестве

экологически безопасного органического удобрения сельскохозяйственных угодий и

почвы непосредственно или путем производства комплексных органических или

органоминеральных удобрений;

- выполнение ветеринарно-санитарных и

санитарно-гигиенических требований эксплуатации свинокомплексов промышленного

типа при минимальных расходах воды;

- гарантированную охрану окружающей природной среды от

загрязнения навозными стоками и продуктами их переработки;

- высокий уровень механизации и автоматизации

производственных процессов удаления и переработки навозных стоков свинокомплексов

промышленного типа.

1.6. Выбор системы удаления и переработки навозных стоков свинокомплексов промышленного типа следует производить на основе технико-экономического сравнения вариантов с учетом:

- специализации, типоразмера свинокомплексов;

- технологии содержания и выращивания свиней;

- климатических, почвенных и гидрогеологических условий,

рельефа местности применительно к условиям утилизации навоза и помета;

- состояния объектов окружающей природной среды.

Размеры земельных площадей, необходимых для утилизации навоза и сточных вод свинокомплексов промышленного типа в качестве удобрения, определяются с учетом способов подготовки органических отходов. Площадь сельскохозяйственных угодий должна быть достаточной для экологически безопасного использования навозных стоков в качестве удобрения.

1.7. Проектирование каждого свинокомплекса промышленного типа следует начинать с выбора земельного участка, расположение которого увязывают с перспективным планом развития участка, санитарно-гигиеническими и противопожарными нормами.

Для каждого свинокомплекса промышленного типа, являющегося источником воздействия на среду обитания, разрабатывается проект обоснования размера санитарно-защитной зоны. В проекте санитарно-защитной зоны должны быть определены:

-размер и границы санитарно-защитной зоны;

-мероприятия по

защите населения от воздействия выбросов вредных химических примесей в

атмосферный воздух и физического воздействия;

-функциональное зонирование территории санитарно-защитной

зоны и режим ее использования.

Ориентировочный размер санитарно-защитной зоны по классификации должен быть обоснован проектом санитарно-защитной зоны с расчетами ожидаемого загрязнения атмосферного воздуха (с учетом фона) и уровней физического воздействия на атмосферный воздух и подтвержден результатами натурных исследований и измерений.

Санитарно-защитная зона каждого свинокомплекса промышленного типа разрабатывается последовательно:

- расчетная (предварительная) санитарно-защитная зона,

выполняемая на основании проекта с расчетами рассеивания загрязнения

атмосферного воздуха и физического воздействия на атмосферный воздух (шум,

вибрация, ЭМП и др.);

- установленная (окончательная) - на основании результатов

натурных наблюдений и измерений для подтверждения расчетных параметров.

Критерием для определения размера санитарно-защитной зоны является не превышение на ее внешней границе и за ее пределами ПДК (предельно допустимых концентраций) загрязняющих веществ для атмосферного воздуха населенных мест, ПДУ (предельно допустимых уровней) физического воздействия на атмосферный воздух.

В зависимости от мощности, условий эксплуатации, характера и количества выделяемых в окружающую среду загрязняющих веществ, создаваемого шума, вибрации и других вредных физических факторов, а также с учетом предусматриваемых мер по уменьшению неблагоприятного влияния их на среду обитания и здоровье человека в соответствии с санитарной классификацией промышленных объектов и производств установлены следующие ориентировочные размеры санитарно-защитных зон:

- промышленные объекты и производства первого класса – 1000 м;

- промышленные объекты и производства второго класса – 500 м;

- промышленные объекты и производства третьего класса – 300 м;

- промышленные объекты и производства четвертого класса – 100 м;

- промышленные объекты и производства пятого класса – 50 м;

В соответствии с СанПиН 2.2.1./2.1.1.1200-3 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов» п. 1.8. для свиноводческих предприятий (объектов свиноводческих предприятий) введена следующая классификация :

Объекты и производства агропромышленного комплекса и малого предпринимательства (свиноводство).

КЛАСС I - санитарно-защитная зона 1000м.

1. Свиноводческие комплексы.

2. Открытые хранилища навоза.

КЛАСС II - санитарно-защитная зона 500 м.

1. Свинофермы от 4 до 12 тыс. голов

2. Открытые хранилища биологически обработанной жидкой

фракции навоза.

3. Закрытые хранилища навоза.

КЛАСС III - санитарно-защитная зона 300 м.

1. Свинофермы до 4 тыс. голов.

2. Площадки для буртования навоза.

3. Гаражи и парки по ремонту, технологическому обслуживанию

и хранению грузовых автомобилей и сельскохозяйственной техники.

КЛАСС IV - санитарно-защитная зона 100м.

1. Мелиоративные объекты с использованием животноводческих

стоков.

2. Цехи по приготовлению кормов, включая использование

пищевых отходов.

3. Хозяйства с содержанием животных (свинарники, коровники,

питомники, конюшни, зверофермы) до 100 голов.

4. Склады горюче-смазочных материалов.

КЛАСС V - санитарно-защитная зона 50 м.

1. Хозяйства с содержанием животных (свинарники, коровники, питомники, конюшни, зверофермы) до 50 голов.

Размер санитарно-защитной зоны для действующих свиноводческих ферм и комплексов может быть уменьшен при:

- объективном доказательстве достижения уровня химического, биологического загрязнения атмосферного воздуха и физических воздействий на атмосферный воздух до ПДК и ПДУ на границе санитарно-защитной зоны и за ее пределами по материалам систематических лабораторных наблюдений для предприятий I и II класса опасности (не менее пятидесяти исследований на каждый ингредиент в отдельной точке) и измерений и оценке риска для здоровья; для промышленных объектов и производств III, IV, V класса опасности по данным натурных исследований приоритетных показателей за состоянием загрязнения атмосферного воздуха (не менее тридцати исследований на каждый ингредиент в отдельной точке, за исключением зимнего периода) измерений;

- подтверждении измерениями уровней физического воздействия на атмосферный воздух на границе санитарно-защитной зоны до гигиенических нормативов и ниже;

- уменьшении мощности, изменении состава, перепрофилировании промышленных объектов и производств, и связанным с этим изменением класса опасности;

- внедрении передовых технологических решений, эффективных очистных сооружений, направленных на сокращение уровней воздействия на среду обитания.

Размер санитарно-защитной зоны для проектируемых и действующих свинокомплексов промышленного типа может быть увеличен по сравнению с классификацией, полученной расчетным путем и/или по результатам натурных наблюдений и измерений для предприятий I и II класса опасности Главным государственным санитарным врачом Российской Федерации; для предприятий III, IV, V классов опасности по результатам натурных наблюдений и измерений Главным государственным санитарным врачом субъекта Российской Федерации или его заместителем. Для существующих предприятий при их реконструкции и расширении размеры санитарно-защитных зон могут быть увеличены или сокращены с учетом сложившихся конкретных условий и устанавливаться по согласованию с местными органами Государственного санитарного и ветеринарного надзора.

Вдоль границ территории свинокомплексов промышленного типа, очистных сооружений, и, по возможности, между отдельными зданиями следует создавать зеленую зону из древесных насаждений.

На границе санитарно-защитных зон шириной более 100 м со стороны селитебной зоны должна предусматриваться полоса древесно-кустарниковых насаждений шириной не менее 30 м, а при ширине зоны от 50 до 100 м - полоса шириной не менее 10 м.

2. Системы сбора и удаления навозных стоков.

2.1 Применяемые в настоящее время способы и технологии удаления из свиноводческих помещений навоза по принципу действия и конструктивным решениям подразделяются на механические, самотечные непрерывного действия, самосплавные системы периодического действия (в т.ч. самосплавные) и гидросмывные.

Нормами технологического проектирования систем удаления и подготовки к использованию навоза и помета (РД-АПК 1.10.15.02-08 «Методические рекомендации по технологическому проектированию систем удаления и подготовки к использованию навоза и помета») определено, что:

- механические способы удаления и транспортирования навоза следует проектировать на свиноводческих предприятиях мощностью до 24 тысяч голов в год, использующих корма собственного производства и пищевые отходы;

- самотечную систему навозоудаления непрерывного действия следует применять в свинарниках при кормлении животных текучими и сухими кормами без использования силоса и зеленой массы. При этом самотечную систему не рекомендуется применять в свинарниках-маточниках.

- самотечная система навозоудаления периодического действия может применяться на всех животноводческих предприятиях при бесподстилочном содержании животных.

- гидросмывную систему удаления и транспортирования навоза допускается применять в исключительных случаях и только при реконструкции и расширении действующих крупных свиноводческих предприятий на 54 и более тыс. свиней в год при невозможности применения других способов и технических средств для удаления навоза. Установлено, что применение гидросмывной системы удаления навоза для нового строительства допускается при соответствующем обосновании и согласовании с органами государственного экологического и санитарного надзора.

2.2. Самосплавные системы периодического действия.

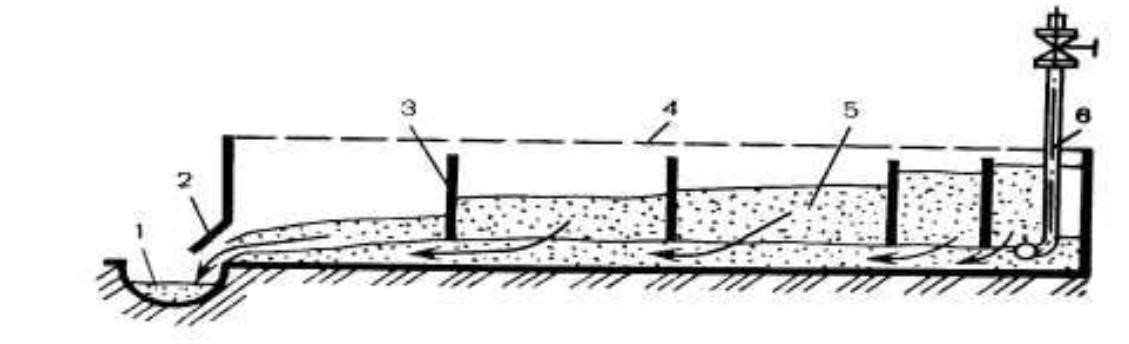

2.2.1. В последнее время для удаления навоза из свинарников наибольшее распространение получили самосплавные системы периодического действия, принципиальная схема (фрагмент) которой приведены на рис. 1 и 2.

Самосплавные системы периодического действия предназначены для сбора и удаления из производственных помещений свинокомплексов промышленного типа безподстилочных и подстилочных навозных стоков.

В таких системах традиционные продольные каналы навозоудаления в свинарниках заменяют навозосборными ваннами.

Площадь каждой ванны не превышает 35м2, ширина не менее ¼ длины ванны, а глубину принимают из расчета сбора 2-х недельного количества навоза (около 0,5-0,8 м).

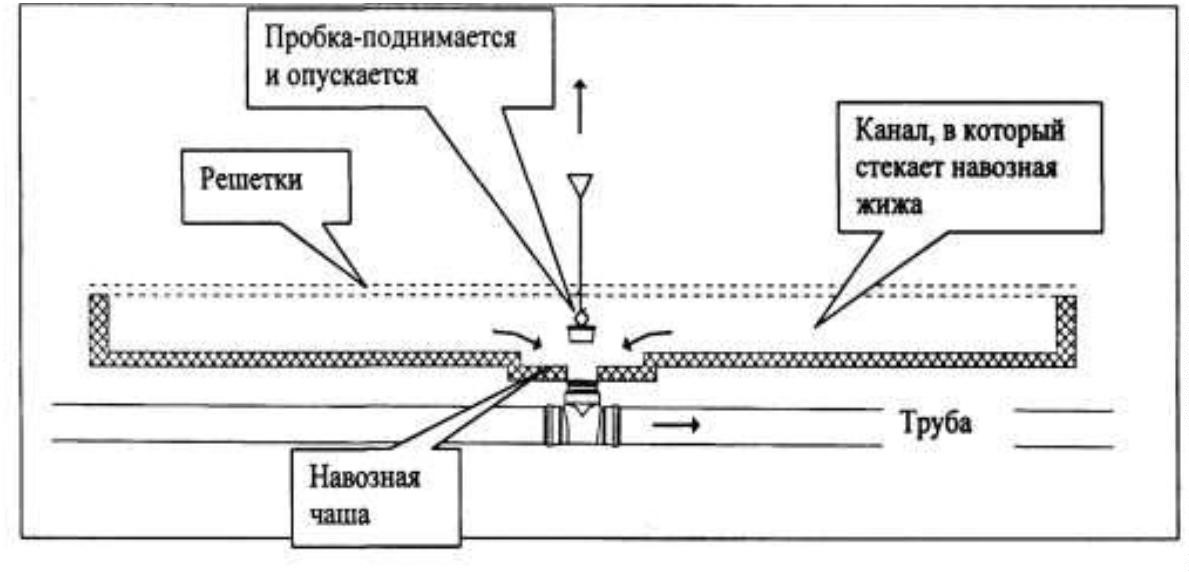

Рис. 1. Принципиальная схема навозосборной ванны системы навозоудаления.

В центре каждой навозосборной ванны предусмотрен приямок для сбора жижи размерами в плане 0,5 × 0,5 м и глубиной 0,1 м. Приямок соединен со сливным трубопроводом для выпуска навоза в коллектор. Сливное отверстие трубопровода плотно закрывается специальной пробкой.

Перед началом использования данной системы важно, чтобы следующие пункты точно соблюдались:

1. Все навозные ванны должны быть очищены от инородных тел.

2. Перед использованием все пробки должны быть очищены, особенно

необходимо следить за чистотой колец из пористой резины. По необходимости

кольца смазываются.

3. Необходимо следить затем, чтобы все навозные переходники

не были засорены бетоном, особенно раструбы (поверхность соприкосновения пробки

с переходником).

4. Навозные ванны при запуске системы необходимо наполнить

водой для пропитки бетона.

5. Необходимо сделать пометки на решетках пола, где

находятся пробки. Поверните ручку пробки так, чтобы она стояла поперек паза

решетки. Так будет легче ее найти.

Когда система находится в эксплуатации, то должны соблюдаться следующие правила:

1. Навоз должен отводиться каждые 14 дней. Старый навоз

образует больше сероводорода. Образование корки уменьшается при регулярном

опорожнении. Навозные ванны не должны быть переполнены, так как это может

привести к поднятию пробок в опорожненных чашах.

2. Опорожнение навозных чаш следует начинать с открытия

самой дальней от выхода пробки.

3. Нельзя опорожнять несколько навозных ванн одновременно.

Опорожнять следующую ванну следует только после того, как была полностью

опорожнена предыдущая чаша. Опорожнение одной ванны занимает 2-3 минуты.

4. В течении 2-3 минут, пока происходит слив навоза в

навозоотводящие трубы, отключите вентиль подачи воды для питья и автомат

кормления.

5. Во время отвода жидкого навоза проверьте работу

вентиляции.

6. После отвода навоза необходимо вставить пробки на место и

проконтролировать их правильное положение.

7. Никогда не пытайтесь остановить отвод навоза, при помощи

пробки. Отсасывающая сила очень велика, поэтому пробки могут быть повреждены.

8. Не бросай инородные тела в навозные ванны, так как

возможно образование пробок (закупорка).

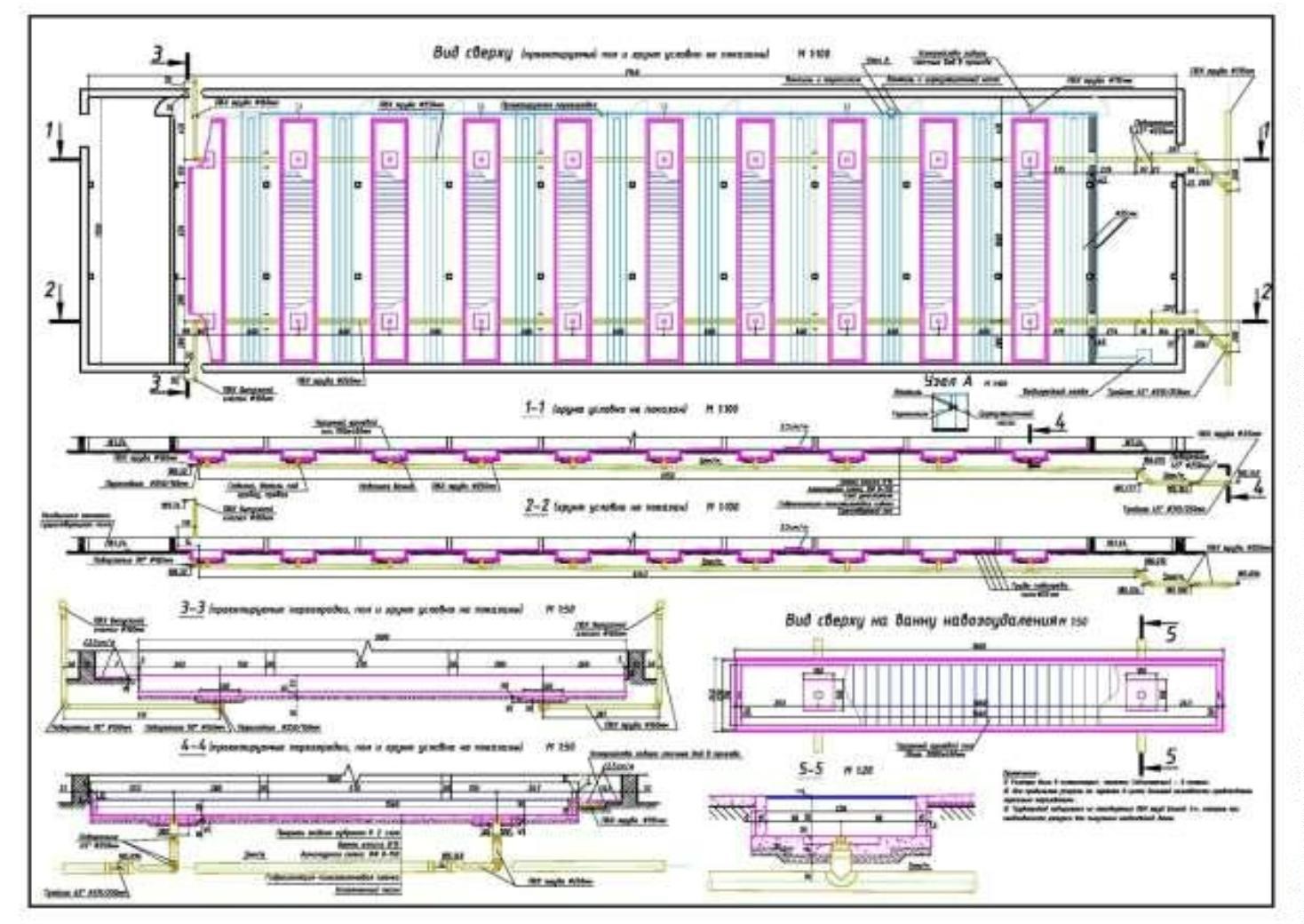

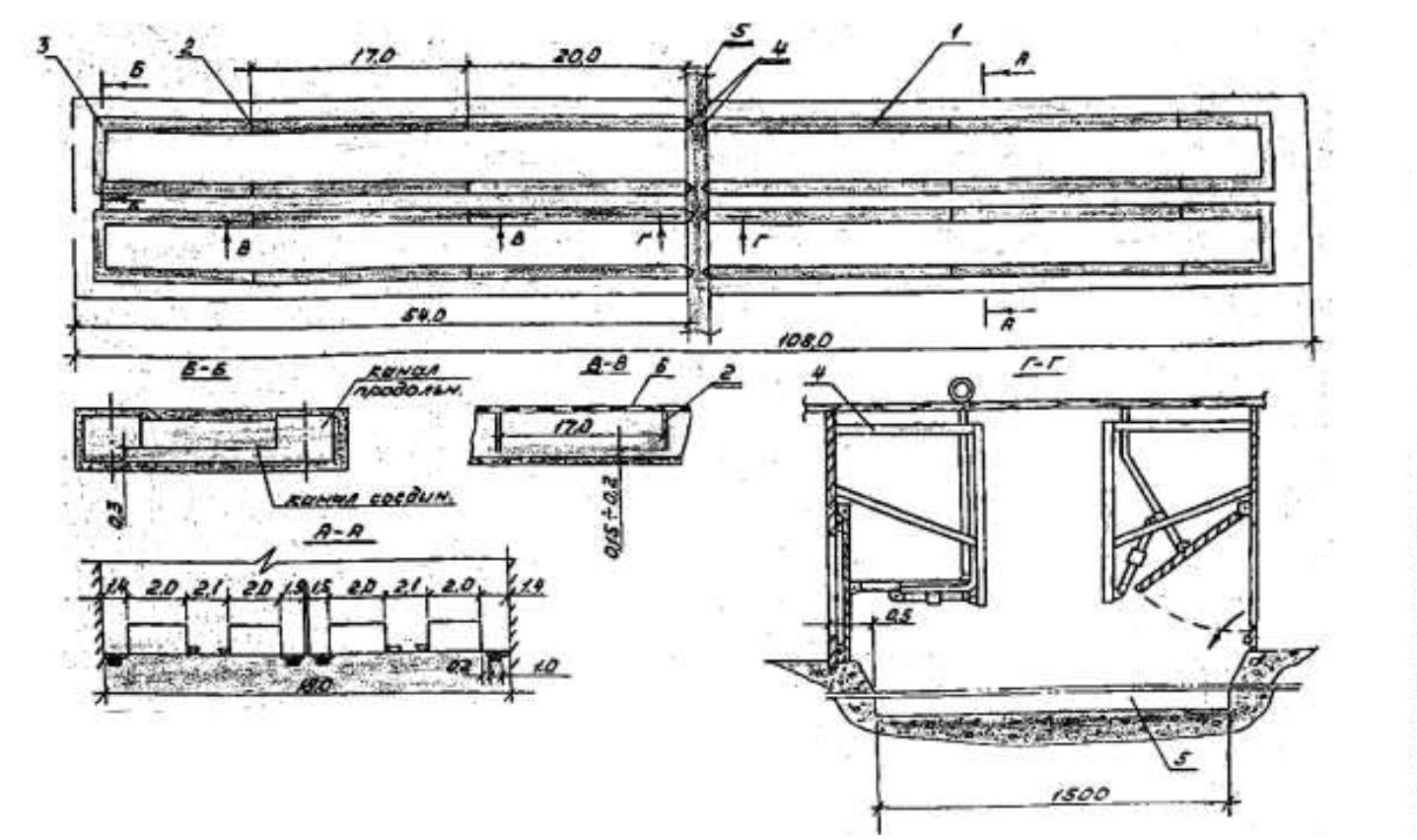

2.2.2. Система самосплавного навозоудаления периодического действия при бесподстилочном содержании свиней состоит (рис. 2) из навозоприемного канала разделенного бетонными перегородками на ванны. Размеры ванн зависят от размеров и расположения станков для содержания свиней, а также от размеров панелей решетчатого пола. Дно ванны выполняется без уклона. Под каждым навозоприѐмным каналом проложен пластиковый продольный коллектор, состоящий из пластиковых канализационных труб диаметром 200…315мм. Навозоприемные каналы в свинарниках для содержания всех половозрастных групп свиней должны быть перекрыты панелями решетчатого типа.

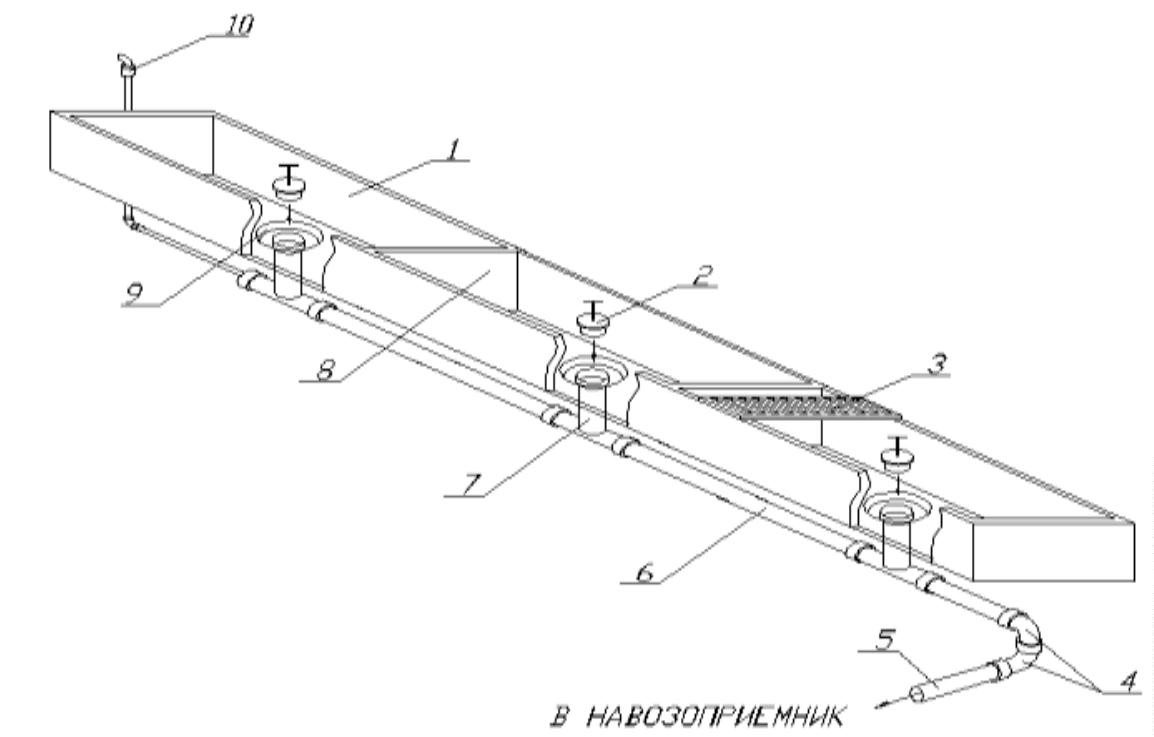

Рис. 2.

Принципиальная схема самосплавного навозоудаления периодического действия

1 –

Ванна; 2 – Задвижка; 3 – Решетка; 4 – Отвод; 5 – Поперечный коллектор; 6 –

Продольный коллектор; 7 – Тройник; 8 – Перегородка ванны; 9 – Приямок; 10 – Воздушный

клапан.

Каждая бетонная ванна соединена с

пластиковым продольным коллектором через пластиковый тройник, находящийся в

средней части ванны. Отверстие каждого тройника закрывается заслонкой

пробкового типа. Вокруг каждого тройника с заслонкой имеется приямок 500х500мм

или радиусом 500мм и глубиной 100мм.

В начале

каждого продольного коллектора имеется воздушный клапан.

Пластиковые продольные коллектора

соединяются с поперечным коллектором через пластиковый переходник, отвод или

тройник. Пластиковый коллектор прокладывается под навозоприемным каналом с

уклоном i=0,005 в сторону поперечного коллектора (магистрального трубопровода

наружней канализационной системы) или навозоприемника находящегося за пределами

свинарника.

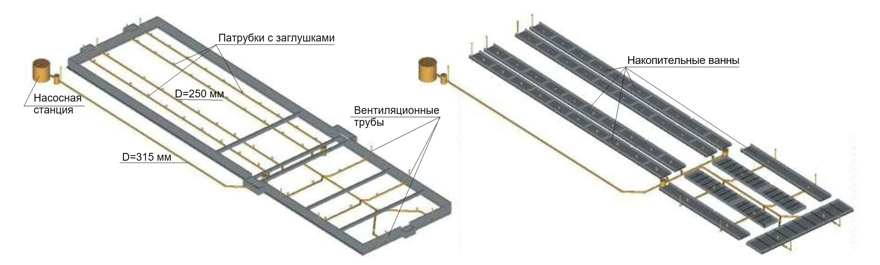

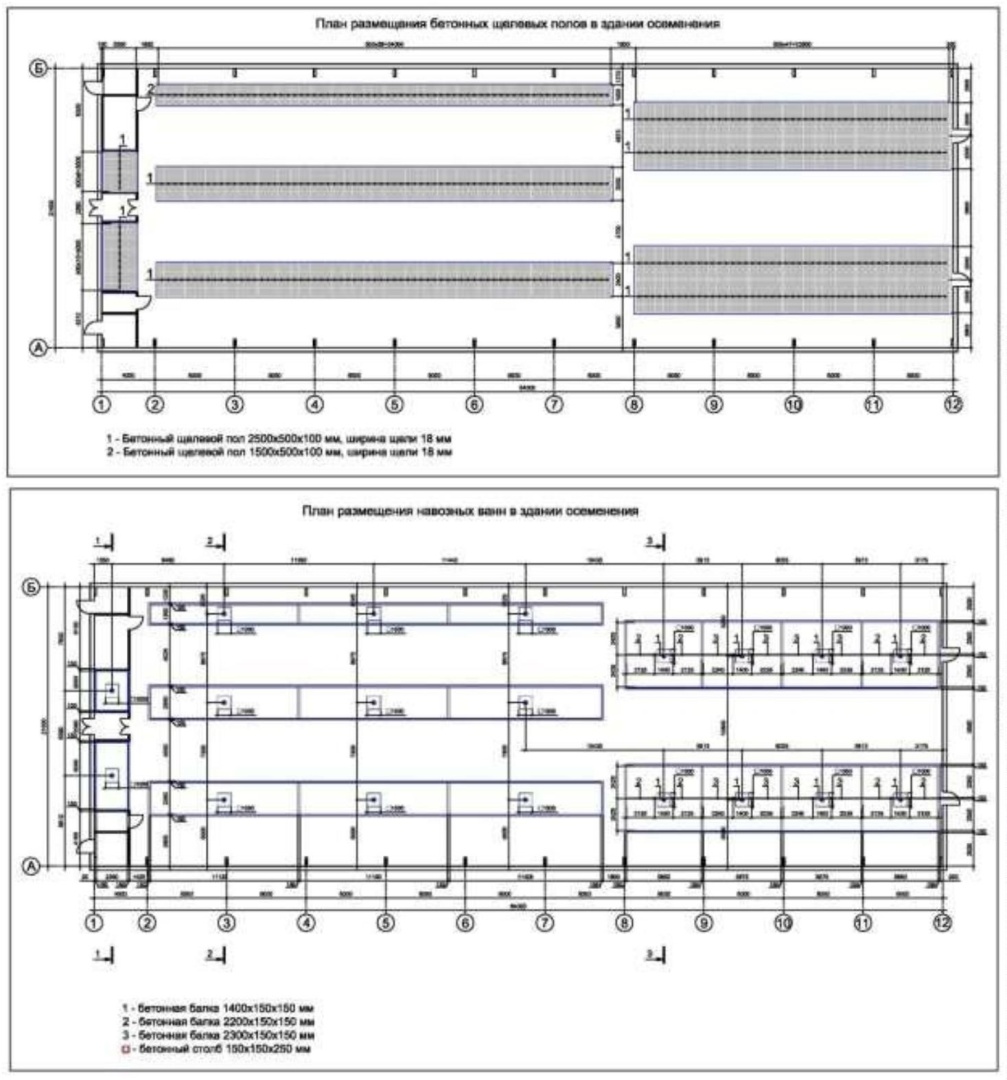

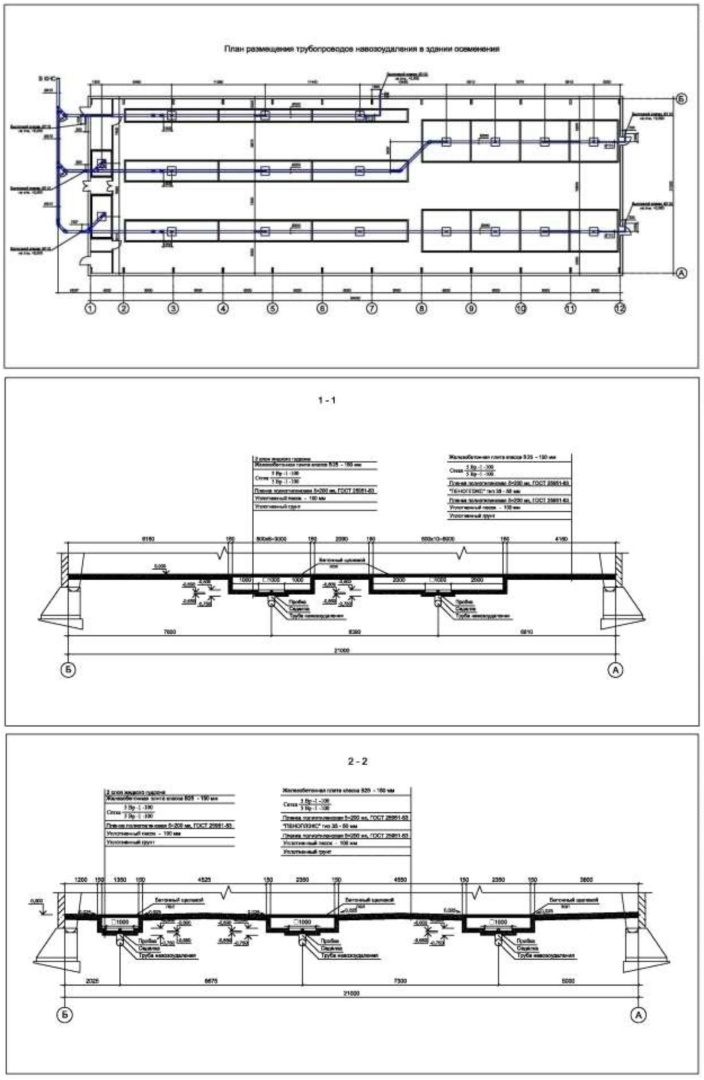

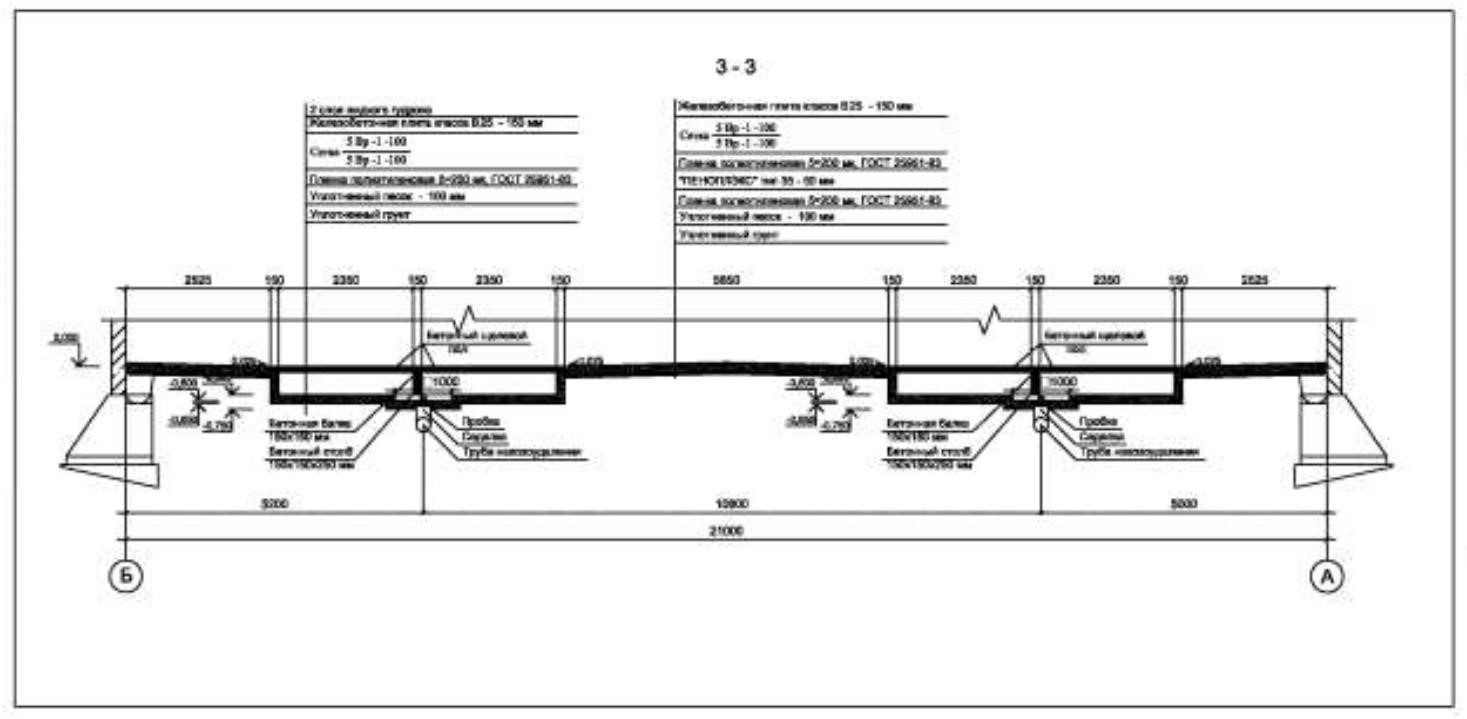

Пример применения данной технологии приведѐн на рис.3, 4.

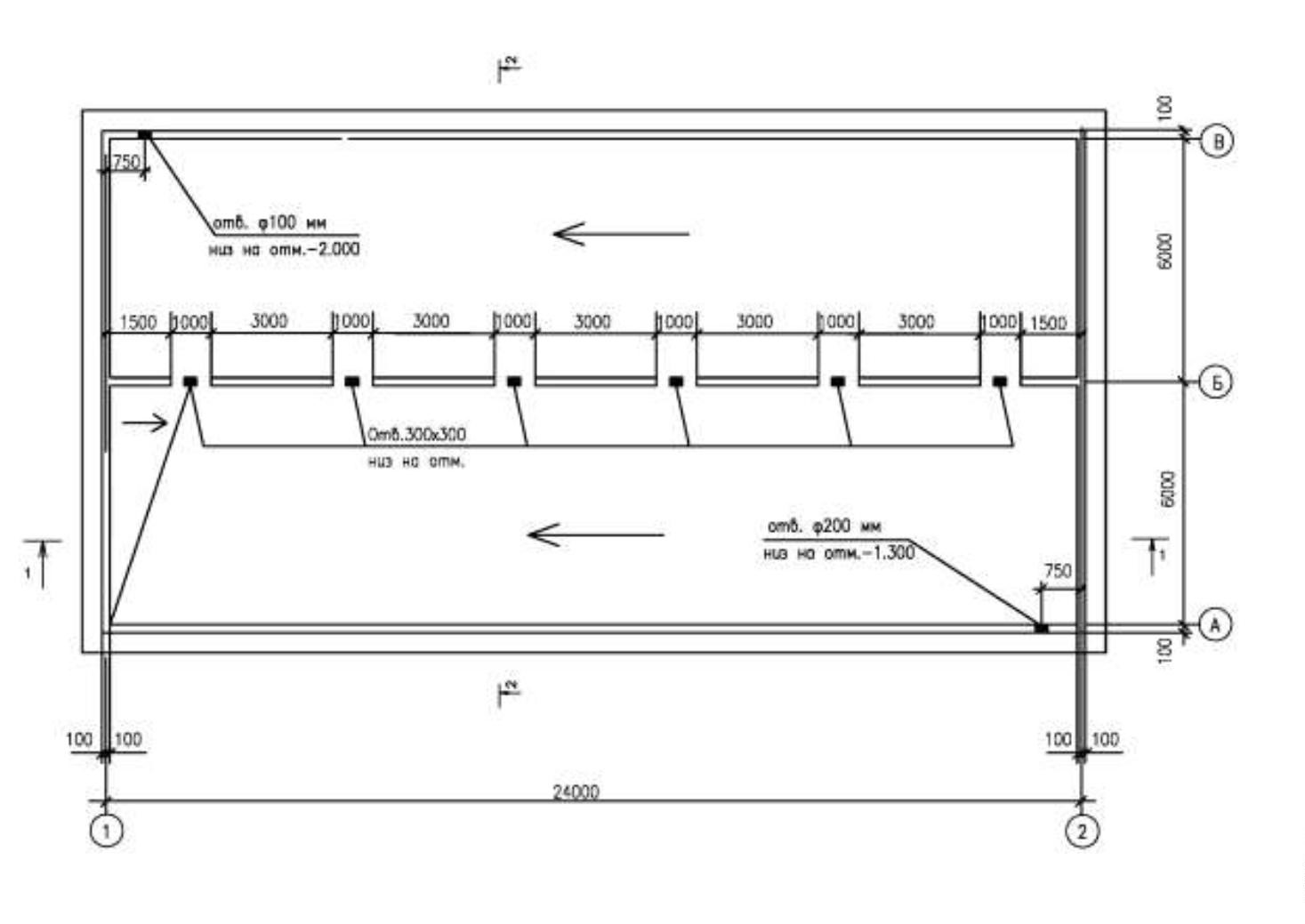

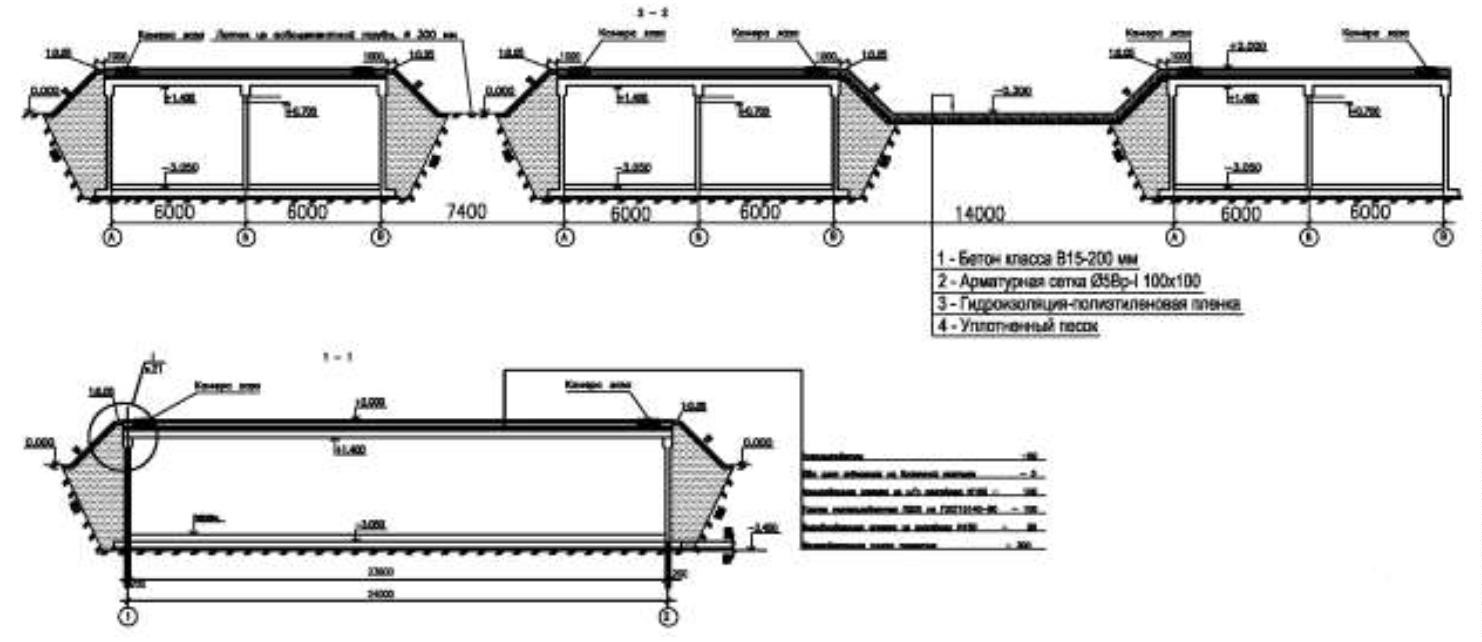

Рис.3 Устройство сборных коллекторов и накопительных ванн

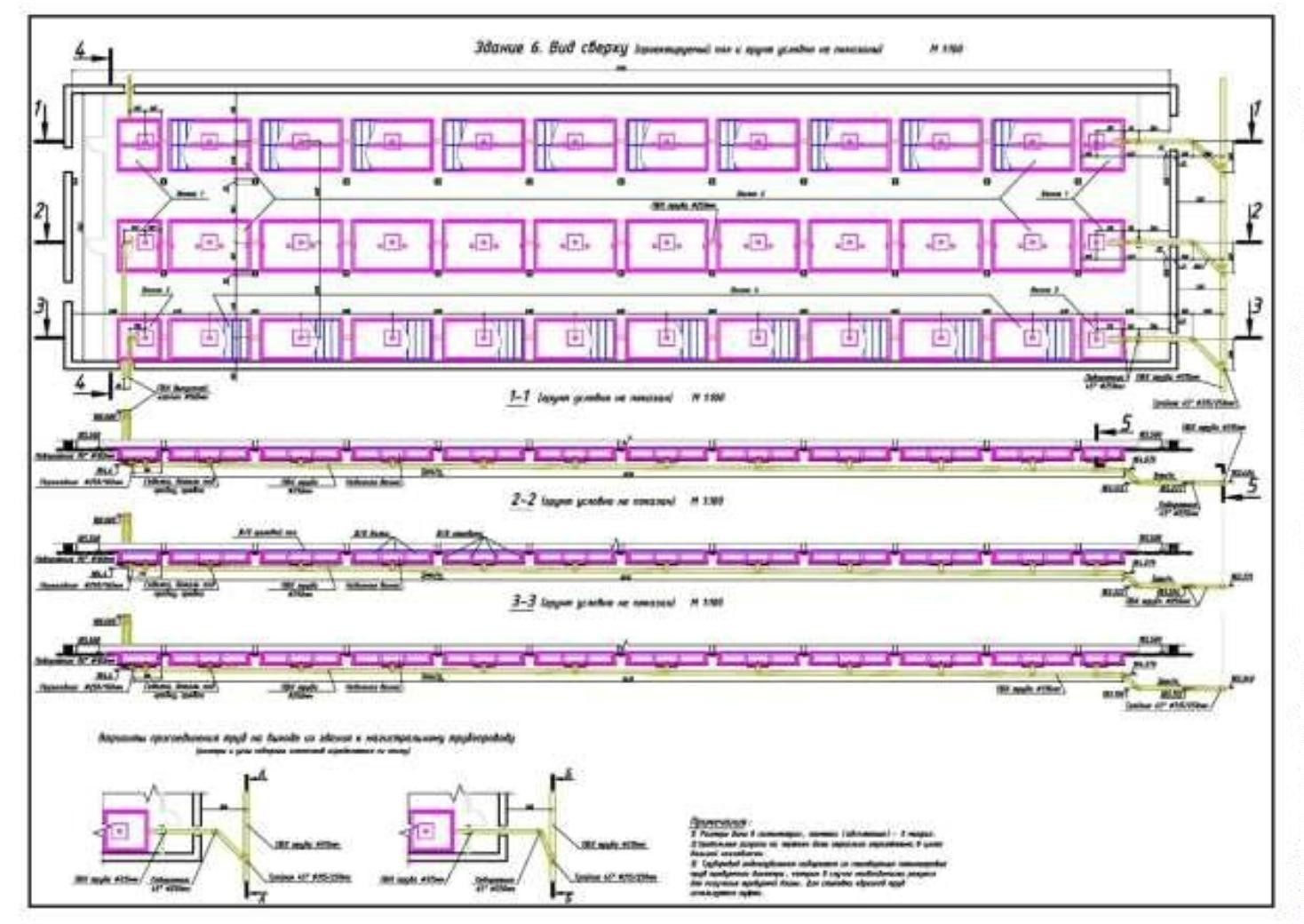

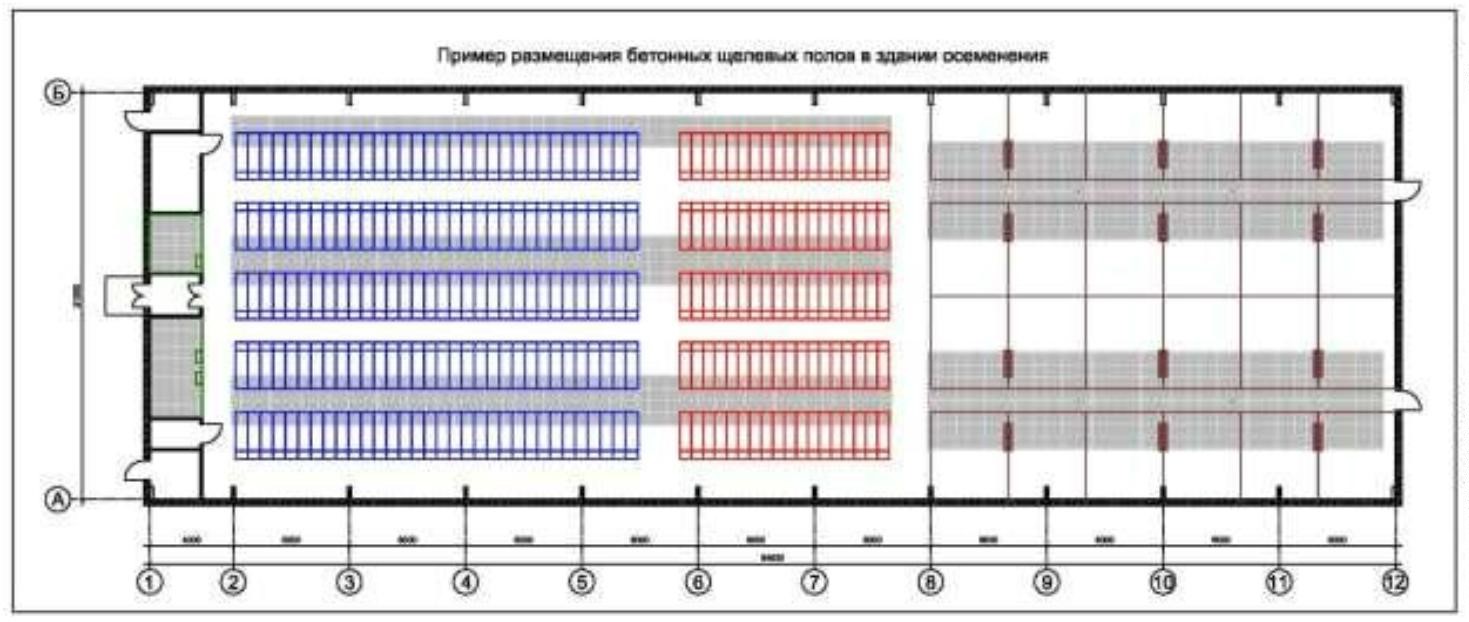

Рис.4 Пример устройства сборных коллекторов, накопительных ванн, щелевых полов и системы трубопроводов здания ожидания, осеменения и ранней супоросности (проект в Курской области).

При невозможности соблюдения соотношения между длиной и шириной ванны навозоудаления (ширина не менее ¼ длины ванны), что возможно при проведении реконструкции существующих зданий и сооружений, используется метод установки двух выпускных пробок (и, соответственно, двух коллекторов) в одной ванне (рис. 5).

Рис. 5 Пример установки двух выпускных пробок (и, соответственно, двух коллекторов) в одной ванне в здании опроса при реконструкции.

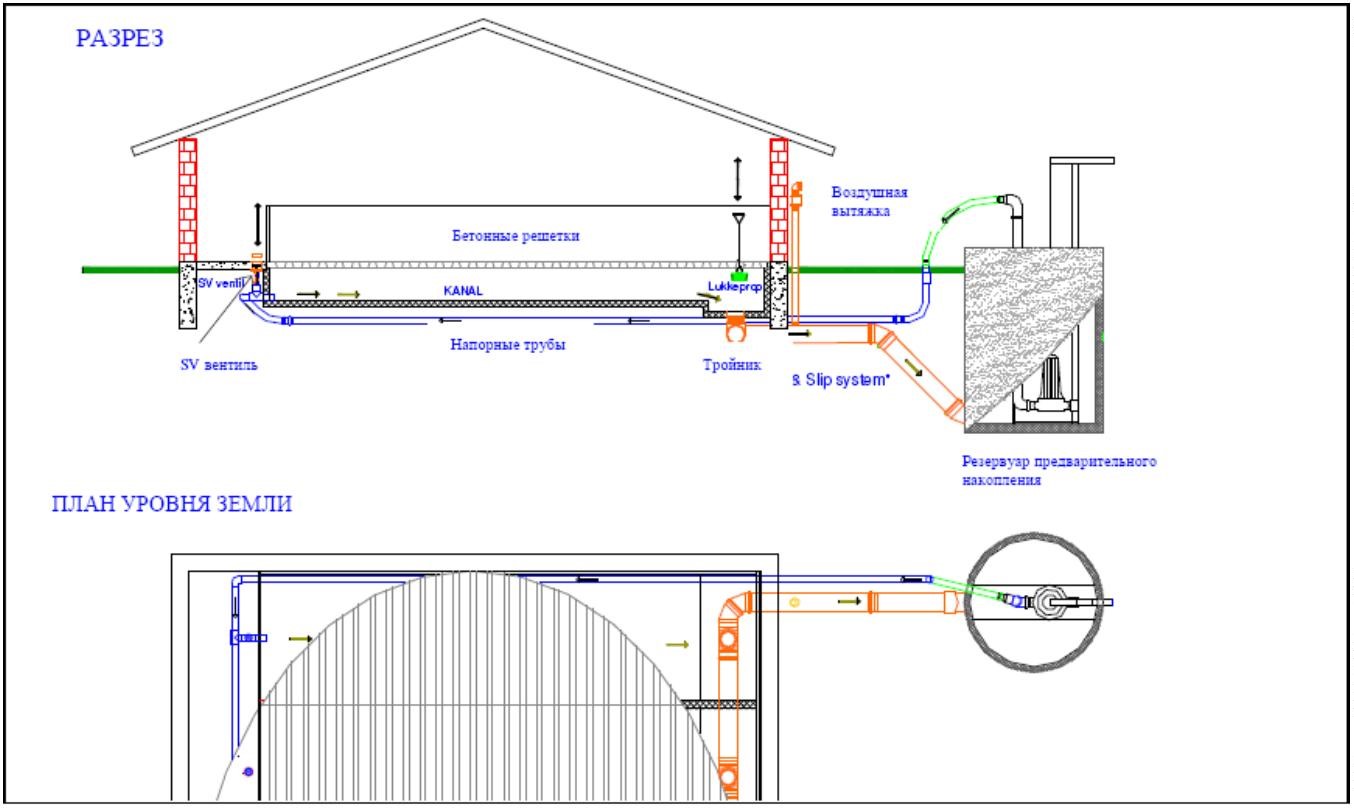

2.2.3. Система самосплавного навозоудаления периодического действия предназначена так же для тех свиноферм, где используется большое количество подстилочной соломы.

В данном случае (рис.6) система состоит из стандартной системы самосплавного навозоудаления, а также 110 или 160 мм напорной системы с шлюзовым вентилем. С одной стороны навозной ванны устанавливается выпускная система, а в противоположной стороне монтируется система напорных труб с шлюзовым вентилем (SV вентиль. Навозная ванна должна быть глубиной от 60 см, и тройники с пробками располагаются в ”чаше” глубиной 20 см.

После окончания опорожнения ванна снова наполняется жидким перемешанным навозом (примерно на глубину10 см).

Для измельчения подстилочной соломы и получения равномерной массы в насосных станциях используются насосы с встроенными режущими кромками. Данный метод способствует тому, что в свинарнике может использоваться солома в виде подстилки для свиней. После 14 дней каналы опорожняются, и снова наполняется жидким навозом.

Рис. 6. Применение системы самосплавного навозоудаления периодического действия при содержании свиней на подстилке.

Недостатком данной системы является значительное усложнение и, соответственно, удорожание системы навозоудаления.

2.2.4. Система самосплавного навозоудаления периодического действия возможна как самотечная до канализационных насосных станций при каждом свинарнике, самотечная до канализационных насосных станций при группе свинарников или всех зданий свинокомплекса в целом или система самосплавного удаления навоза вплоть до навозохранилищ.

Система самосплавного удаления навоза вплоть до навозохранилищ (без устройства промежуточных перекачивающих станций) применяется в тех местах, где рельеф местности имеет достаточные перепады высот на этом маршруте.

2.2.5. Сбор навозных стоков в навозные ванны системы самосплавного навозоудаления периодического действия осуществляется через щелевые полы.

Применение щелевых полов является общепринятым техническим решением в современном свиноводстве. Они обеспечивают возможность применения системы навозоудаления, значительно ускоряют и облегчают работу персонала на самом тяжелом участке: поддержание чистоты и гигиены в помещениях. Щелевые полы отвечают существующим требованиям по прочности и долговечности, обеспечивают комфортные условия для содержания животных, прекрасно чистятся и дезинфицируются, предотвращают возникновение основных болезней животных. Применение щелевых полов может быть внедрено для всех возрастных групп свиней на всех фазах их содержания, выращивания и откорма.

При проектировании свиноводческих комплексов применяются три основных типа щелевых полов: бетонные, пластиковые и металлические.

Бетонные щелевые полы

Использование щелевых полов из бетона – оптимальное техническое решение для свиноводства. Бетонные щелевые полы хорошо зарекомендовали себя при бесподстилочном содержании свиней, они прочны и являются самыми дешевыми в изготовлении. Однако их применение ограничено. Они не могут применяться в маточниках и помещения для доращивания, поскольку не выдерживают технологических требований по температуре. Зато они успешно применяются в помещениях для содержания холосто-супоросных свиноматок в группах и индивидуально, а также свиней на откорме.

Все щелевые панели имеют в разрезе конфигурацию треугольника вершиной вниз (см. рисунок 7). Это позволяет навозу самой разной консистенции беспрепятственно просачиваться в ванны навозонакопления, которые устраиваются под полом помещения. Ширина щели различна для разных половозрастных групп животных и составляет от 17 до 25 мм. Оптимальным является размер 20 мм, поскольку это сводит к минимуму риск травм копыт животных.

Рис. 7 Бетонный щелевой пол.

Протаптывание навоза не вызывает особых проблем при групповом содержании холосто-супоросных свиноматок и свиней на откорме. Однако оно затруднено при индивидуальном содержании свиноматок. В этом случае необходимо устанавливать решетки с лючками в задней части станка.

Важным показателем качественного поля является его рабочая поверхность, которая должна быть достаточно ровной и гладкой, и в то же время – достаточно шероховатой, чтобы копыта у свиней не проскальзывали.

Поэтому бетонные щелевые панели изготавливаются не традиционным мокрым способом с пропариванием и формовкой, а путем виброформования полусухих бетонных смесей с последующим переворачиванием рабочей поверхностью вниз для застывания на гладкой подложке.

Для сокращения затрат на обустройство современных полов можно применить принцип частичного щелевого пола. То есть часть полов в помещениях для группового содержания свиноматок и свиней на откорме сделать сплошными бетонными. В этом случае необходимо вдумчиво подойти к зонированию загона с тем, чтобы навоз оставался только на щелевой части. С этой целью на щелевой части пола устанавливают кормушку с поилками, а в самом дальнем углу ставят дополнительный ниппель водопоения. Кроме этого, в этой части загона устраивают прозрачную перегородку с соседним загоном. Практика показала, что именно сюда животные ходят для испражнения, а на сплошном полу устраивают логово. Это позволит свести трудозатраты по очистке загона к минимуму.

Пластиковые щелевые полы

Современные технологии предполагают содержание поросят после отъема от свиноматки пластиковых щелевых или комбинированных бетонных и щелевых полах.

Поскольку современные системы навозоудаления исключают сквозняки, такие полы способствуют высокой сохранности поросят, позволяют поддерживать хорошее санитарное состояние в станках.

Пластиковые щелевые полы изготавливаются из первичного полиэтилена, т.е. полиэтилена, не подвергавшегося ранее переработке, и отличающегося высокой прочностью и упругостью, легко монтируются (2 человека укладывают 100 м2 за смену).

Пластиковые щелевые полы могут комбинироваться с панелями, подогреваемыми теплой водой и чугунными полами. Они устойчивы к агрессивной среде и низкой температуре. В результате содержание свиней становится менее трудоемким.

Конструкция полов имеет специальные выступы и пазы для соединения в многосекционное напольное покрытие любого размера (см. рисунок 8).

В качестве несущей системы используются опоры из полосовой нержавеющей стали или в оцинкованном исполнении. Подобная конструкция обладает повышенной несущей способностью и имеет длительный срок службы. Её монтаж очень прост и производится вручную. На 1 кв.м. пола необходимо 2,5м. полосовой стали. В случае необходимости, решѐтчатый пол можно легко разобрать. Для замыкания контура щелевых полов вдоль стен применяются замки-вкладыши длиной 300 мм.

Рис. 8 Пластиковый щелевой пол.

При использовании данной системы полов создаются необходимые предпосылки для обеспечения здоровья свиноматок и поросят. За счѐт оптимального соотношения площади отверстий и перемычек решѐток, пол легко моется и всегда остаѐтся чистым.

Пластиковые щелевые панели выпускаются в основном стандартных размеров 0,6 х 0,4 м. При этом ширина ванн максимально может достигать величины 3,60 м. Ширина щели в пластиковых панелях колеблется в пределах 9 - 10 мм. На поверхности делается специальная насечка либо ребра против скольжения копыт.

Чугунные щелевые полы

Применение таких полов в современных свинарниках ограничено только логовом для подсосной свиноматки. Главными недостатками металлических полов является тот, что они холодные и отнимают тепло у животных. Именно это свойство и используется в случае обустройства пола под подсосной свиноматкой. При лактации температура тела свиноматки поднимается, что вызывает у нее дискомфорт. Чтобы создать комфортные условия для подсосной свиноматки под ней настилают металлический пол. При этом зона вокруг этого пола, в которой находятся маленькие поросята, обустраивается пластиковыми панелями, либо металлическими, покрытыми толстым слоем пластика.

Металлические решетки, которые изготавливаются как из стали, так и из чугуна, в разрезе имеют форму треугольника вершиной вниз (см. рисунок 9). Кроме этого, современные металлические полы, предназначенные для подсосной свиноматки, оборудуются лючками в задней части для легкого схода навоза. Ширина щели в металлических панелях колеблется в пределах 10 - 15 мм.

Рис. 9 Металлический щелевой пол.

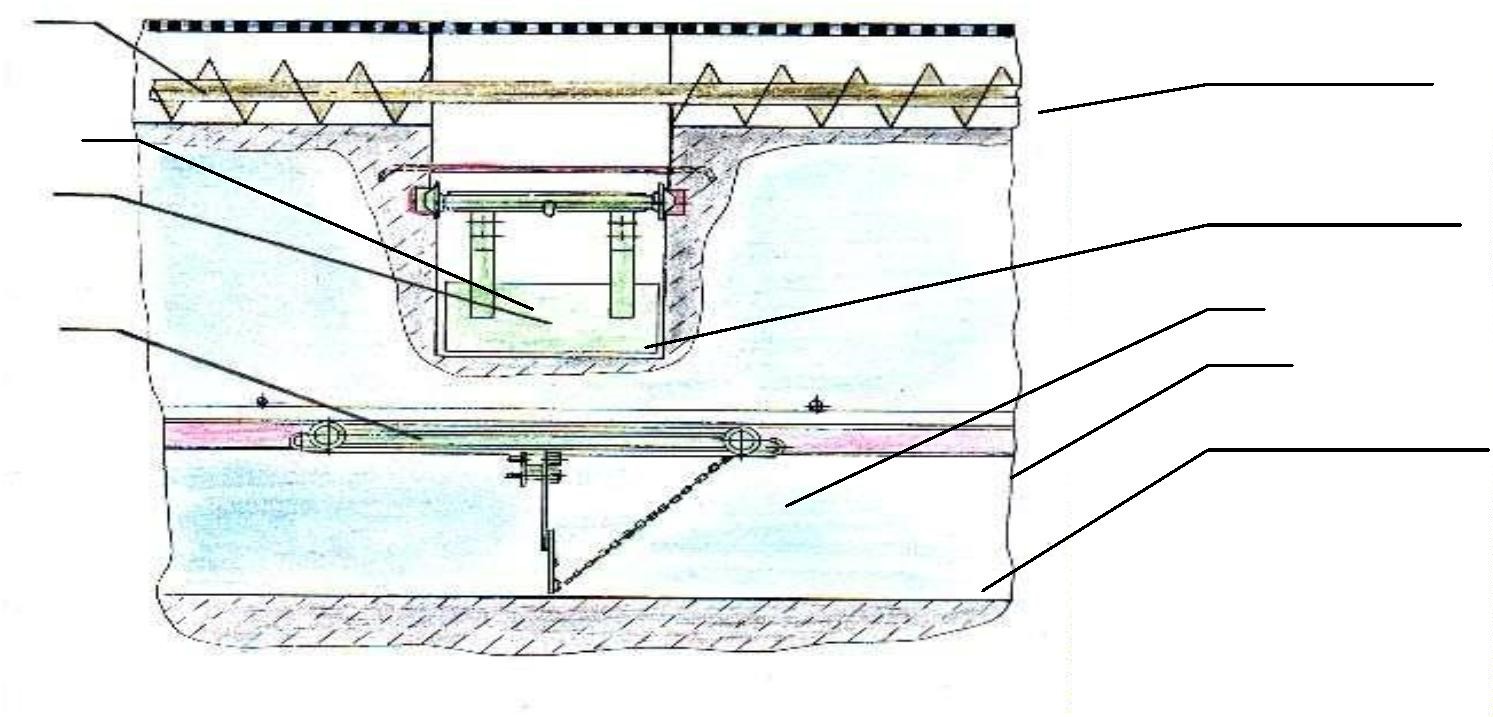

2.3. Механические способы удаления и транспортирования навоза. В качестве технических средств для удаления навоза механическими средствами применяют транспортеры типов ТС, КНП, КСУ и шнеки, которые обеспечивают качественную уборку как бесподстилочного, так и навоза с подстилкой в виде опилок, торфа, измельченной соломы. При этом следует учитывать, что шнековые транспортеры имеют срок службы не менее 10 лет, тогда как у скребковых транспортеров и скреперных установок фактический срок службы составляют от 3 до 5 лет. Установлено, что шнековые транспортеры превосходят все технические средства для уборки навоза по такому важному показателю, как полнота уборки навоза из помещений.

Шнековая система уборки навоза используется в продольных и в поперечных каналах.

Объем продольного канала принимается из расчета сбора двухсуточного количества навоза. Продольные каналы под шнековые транспортеры перекрываются металлическими решетками шириной не менее 500 мм. Перепад между нитками продольного и поперечного шнекового транспортера должен составлять 150-200 мм.

Угол наклона боковых стенок канала к вертикали должен быть не более 23°.

На дно канала укладываются закладные из стальной полутрубы диаметром, соответствующим диаметру шнека.

Поперечные шнековые транспортеры могут обслуживать несколько животноводческих помещений. Максимальная длина шнекового транспортера - 150 м.

Для уборки навоза из каналов, перекрытых щелевыми полами. На всех типах животноводческих предприятий рекомендуется использовать скреперные установки типа УСН-Ф-0,25. При этом длина канала может достигать 90 м, ширина - 1,2-2,5 м.

Примеры реконструкции свинарника с заменой продольных скребковых транспортеров типа ТС-1 шнековыми приведены на рис. 10 и 11.

При этом в поперечном навозосборном канале вместо установленных по проекту транспортеров ТС-1 предлагается монтировать конвейеры скребковые универсальные КСУ-Ф-1.

Универсальный навозоуборочный конвейер КСУ-Ф-1 состоит из мобильной каретки (1), на которой подвешен скребок (2). Каретка передвигается на роликах 3 по направляющим 4, уложенным по обеим сторонам канала.

Рис. 10. План и разрез свинарника-откормочника на 1000 мест.

1 - секция первого периода откорма (2 шт.); 2- секция второго периода откорма (2 шт.)

Для исключения перегрузок узлов и деталей привода и конвейера скребки выполнены подвесными на кронштейнах 5 длиной 150 мм, причем между верхней кромкой скребка и рамой тележки образуется окно для перепуска навоза через скребок при избыточном накоплении его в навозном канале.

Рис. 11 Схема установки на свинокомплексе конвейера скребкового универсального КСУ-Ф-1.

Скребки удерживаются в рабочем положении двумя цепями 6. При включении конвейера в работу его скребки транспортируют навоз в одном направлении. При обратном холостом ходе скребки отклоняются и скользят по поверхности навоза, создавая минимальное сопротивление движению.

Продольные шнековые транспортеры 7 с правой и левой навивкой позволяют перемещать навоз в поперечный канал, проходящий по центру свинарника. Конвейер КСУ-Ф-1 из зданий транспортирует навоз в навозосборник. Глубина продольных каналов в свинарниках 400 мм, поперечных – 800 мм, ширина верхней части продольного канала – 500 мм, поперечного канала и сборного канала коллектора – 820 мм, глубина сборного канала – 1500 мм.

Стационарные технические средства удаления навоза кругового действия типа ТС, ТСН и др., (использующие при транспортировании навоза метод волочения) характеризуются высокой нагрузкой на приводное устройство, многократным и технологически необоснованным перемещение навозной массы по свинарнику (в два раза превышающей длину свинарника). Взамен этих устройств разрабатываются новые технические средства, основанные на принципе порционности удаления навоза из свинарников и транспортировки его до навозосборника кратчайшим путём.

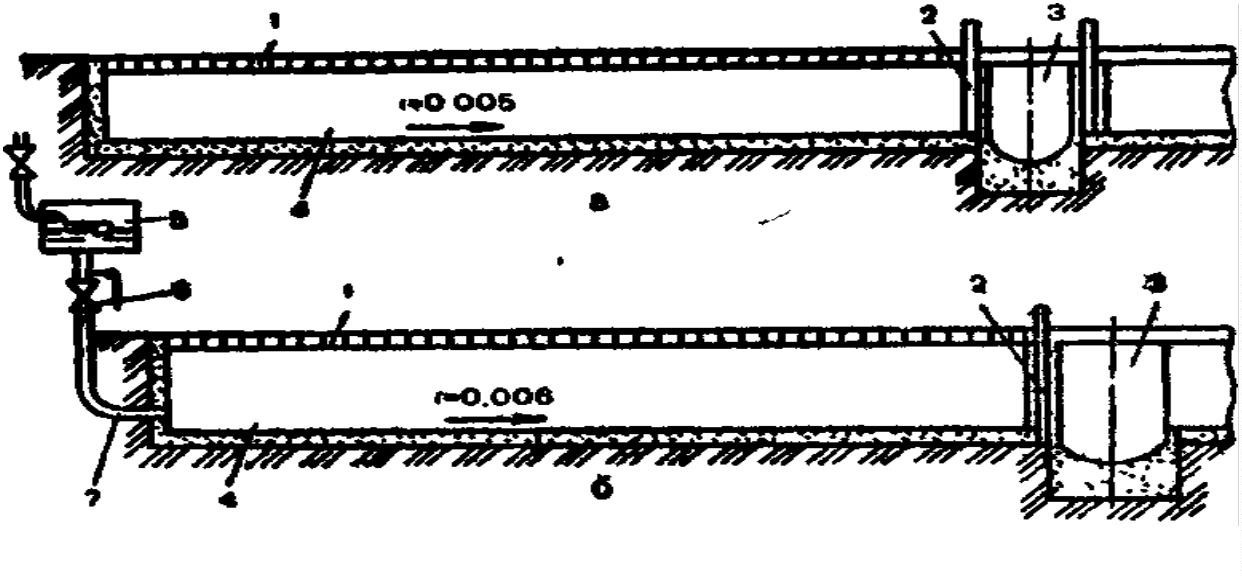

2.4. Самотечные системы периодического действия

Принципиальные технологические решения продольных навозосборных каналов самотечных систем периодического действия показаны на рис. 12. Анализ опыта эксплуатации таких систем навозоудаления показывает, что при сливе навоза осадок со дна навозного канала не смывается и постепенно толщина слоя осадка, накапливаемого на дне канала увеличивается.

Рис. 12 Принципиальные схемы типовой системы навозоудаления периодического действия

1- щелевой пол, 2 - шибер, 3 - поперечный канал, 4 - продольный навозосборный канал; 5 - смывной бачок, 6 - кран, 7 - смывной патрубок.

Для удаления осадка и исключения его накопления в продольных каналах применялись различные способы смыва осадка водопроводной водой.

Однако это приводило к увеличению влажности и возрастанию объема навоза, а также снижению его удобрительной ценности. С целью устранения этого недостатка была разработана и внедрена секционная система удаления навоза из продольных навозных каналов (Рис. 13).

Рис. 13. Схема секционной системы навозоудаления периодического действия.

1- поперечный коллектор; 2- шиберное устройство; 3- неподвижная поперечная перегородка; 4- щелевой пол; 5- навозоприемный лоток – поперечный канал; 6- смывной трубопровод с задвижкой.

Принципиальным отличием самотечной системы удаления навоза секционного типа является то, что по длине навозсборных каналов устанавливаются дополнительно неподвижные поперечные перегородки, разделяющие канал на секции.

Ширину зазора между дном продольного канала и перегородкой принимают равной 0,25 м у первой перегородки и 0,20 м у остальных. Навозосборные каналы секционных систем могут прокладываться без уклона.

Перегородки продольных каналов секционной системы выполняют из металла и устанавливают на расстоянии 6 – 9 м одна от другой. Последняя перегородка установлена на расстоянии 2 – 3 м от задней стенки продольного канала.

Преимуществами этой системы является сравнительно меньший расход воды для удаления навоза, независимость от технологии содержания и кормления животных и др. Недостатком системы является возможность накопления придонного осадка и образование мертвой зоны в торце последней секции навозосборного канала.

Для обеспечения нормальной и безотказной эксплуатации уклон дна продольных навозосборных каналов принимают не менее 0,005.

Уклон поперечных каналов в пределах здания в зависимости от размеров каналов, влажности навоза, рельефа и гидрогеологических условий должен составлять в пределах 0,01…0,3.

Для периодической очистки и промывки навозоприемных каналов от осадка в начальной части каналов проектные решения систем дополняют установкой трубопровода для подачи смывной воды.

В процессе производственной эксплуатации классического варианта секционной системы навозоудаления (рис. 12) выявлен ее недостаток - в глухом (противоположном шиберу) торце канала наблюдается накопление осадка навоза.

Для устранения этого недостатка ВНИИМЖ разработана система СУН-2, обеспечивающая удаление расслоенного свиного навоза с твердой фракцией преимущественно в виде осадка. Она представляет собой усовершенствованную секционную самотечную систему периодического действия.

Новым в данной системе является соединение торцов двух соседних противоположных расположению шиберов навозосборных каналов поперечным.

Это позволяет использовать объем жидкой навозной фракции в одном из каналов для промыва отдаленного от шибера торца другого канала.

При проектировании или привязке секционной системы с закольцованными каналами длина продольных каналов должна быть не более 40 м, ширина - не менее 1,0 м. При этом длина секций принимается 6…9 м, начиная от начала канала со стороны шибера калиточного типа, устанавливаемого перед поперечным каналом.

Технология и технические решения секционной системы удаления навоза, разработанные ВНИИМЖ использованы в разработке проектов свиноводческих предприятий и проведении реконструкции систем навозоудаления действующих свиноферм.

На рис. 14 приведен конструктивное решения системы удаления навоза из свинарника с использованием СУН – 2.

Рис. 14. Технические решения системы удаления навоза из свинарника с использованием СУН – 2.

1- закольцованный канал, 2- перегородки, 3- соединительный канал, 4- шибер, 5- решетка. Система навозоудаления свинарника состоит из 8 продольных секционированных каналов длиной до 35 м, закольцованных попарно соединительным каналом, шиберных затворов и сборного поперечного канала.

Технология удаления навоза заключается в следующем. Удаление навоза из двух закольцованных продольных каналов осуществляют поочередно. Для этого перед началом эксплуатации шибера закольцованных продольных каналов герметично закрывают и оба канала заполняют водой на 5 –10 см.

После заполнения каналов навозной массой открывают шиберный затвор одного из каналов. В начале процесса обеспечивается смыв навоза и удаление образовавшегося за период накопления навоза придонного осадка со дна этого канала потоком навозной массы. образовавшегося за период накопления навоза придонного осадка со дна канала потоком навозной массы, обладающей большой скоростью истечения из секции. При этом смыв и удаление придонного осадка с торца последней секции этого навозосборного канала осуществляется жидкой фракцией навоза, поступающей через соединительный канал из соседнего продольного канала.

Затем по такой последовательности производят удаление навоза из соседнего канала и технологический процесс повторяют.

Применение технологии навозоудаления с использованием системы СУН-2 обеспечивает сокращение расхода технологической воды на нужды навозоудаления до 30%, снижение влажности удаляемого навоза и соответственно объемов и сметной стоимости навозохранилищ.

2.5. Гидросмывные системы.

Гидросмывную систему удаления и транспортирования навоза допускается применять в исключительных случаях, только при реконструкции и расширении крупных свиноводческих предприятий (54 и более тыс. свиней в год) при невозможности применения других способов и ионических средств для удаления навоза, а также с учетом утилизации всех его компонентов.

В соответствии с требованиями СП 4542-87 для гидросмывов должна использоваться непитьевая вода.

Примечание - Применение гидросмывной системы удаления для нового строительства допускается при соответствующем обосновании и согласовании с органами государственного экологического контроля, ветеринарного и санитарного надзора.

При гидросмывной системе следует применять установки (напорные бачки) для смыва навоза в каналах, перекрытых решетками, установки поверхностного смыва навоза с площадок дефекации.

Уклон канала принимается в пределах 0,005-0,02.

2.5.1. Установки поверхностного смыва навоза в свинарниках группового содержания животных должны обеспечивать удаление навоза с пола в зоне дефекации (имеющей ширину 1-1,8 м, длину до 3 м, толщину 5-6 см уклон 0,01) под напором 0,5 МПа (5 атм) в поверхностные лотки из попу ч>уб диаметром не менее 150 мм. Сбор и отведение навозных стоков in дует производить по трубам диаметром не менее 300 мм.

2.5.2. Ширину и длину продольных каналов для гидравлических способов удаления навоза следует принимать по таблицам 1 и 2.

2.5.3. Глубину продольных каналов определяют в соответствии с таблицей 3.

При устройстве вентиляционных воздухозаборов в навозных каналах глубина этих каналов между низом решетчатого пола и максимальным уровнем поверхности навоза в начальной части каналов (за исключением гидросмывной системы) должна увеличиваться:

- для системы периодического действия - на 350 мм;

- для системы непрерывного действия - на 250 мм.

2.5.4. Поперечные каналы, к которым примыкают продольные, рекомендуется прокладывать под коридорами, разделяющими секции содержания животных. За пределами животноводческих помещений поперечные каналы (коллекторы) должны выполняться из труб диаметром не менее 500 мм.

Таблица 1. Минимальная ширина продольных каналов по верху, м.

|

Система удаления навоза из животноводческих помещений |

|

при содержании свиней в групповых клетках | ||

|

|

поросят-отъемышей и ремонтного молодняка |

взрослых свиней |

|

Самотечная система: |

|

|

|

- периодического действия |

0,7 |

0,9 |

|

- гидросмывная система |

0,6 |

0,7 |

Таблица 2 Максимальная длина продольных каналов, м.

|

Система удаления навоза из животноводческих помещений |

при содержании свиней в групповых клетках | |

|

|

поросят-отъемышей и ремонтного молодняка |

взрослых свиней |

|

Самотечная система: |

|

|

|

- периодического действия |

30 |

40 |

|

- гидросмывная система |

50 |

100 |

Таблица 3 Глубина продольных каналов, м.

|

Длина продольного канала, м |

помещения для содержания свиней в групповых станках |

|

10 |

0,8 |

|

15 |

0,9 |

|

20 |

1,0 |

|

25 |

1,1 |

|

30 |

1,2 |

|

До 40 |

1,3 |

Примечания

При самотечной системе периодического действия минимальная глубина продольного канала в помещениях для молочного скота и свиной, содержащихся в групповых станках, составляет 0,8 м.

При гидросмывной системе минимальная глубина продольного в помещениях для свиней, содержащихся в групповых станках, составляет 0,6 м.

Переход канала в трубу должен осуществляться плавно перепадом 0,1 м. В каналах следует устанавливать вытяжные стояки диаметром 150 мм через 50 м. Перепад в местах примыкания продольных каналов к поперечным должен составлять не менее 300 мм.

Уклон поперечных каналов в пределах здания при самотечной системе периодического действия в зависимости от размеров каналов, сжиженности навоза, рельефа и гидрогеологических условий следует принимать 0,01-0,30.

При самотечной системе непрерывного действия н пределах зданий крупного рогатого скота до приемных емкостей допускается применение поперечных каналов с порожком без уклона; их глубина в этом случае должна обеспечивать возможность создания гидравлического уклона поверхности навоза 0,02 без образования подпора навозу, вытекающему из продольных каналов.

2.5.5. В животноводческих помещениях в местах примыкания продольных каналов к поперечным следует предусматривать смотровые люки, а по трассе коллекторов вне здания смотровые колодцы, которые должны быть расположены на расстоянии не более 50 м друг от друга. Диаметр колодцев должен быть не менее 1 м.

В колодцах с присоединением или поворотом отводящие трубы должны укладываться на 0,1 м глубже, чем подводящие, с плавным переходом лотка, без уступов. Повороты лотков должны выполняться радиусом не менее 1,5-2,0 диаметра трубы.

2.5.6. В конце продольных каналов следует предусматривать установку шторок для исключения сквозняков и проникновения вредных газов из магистральных каналов животноводческих помещений, а при гидросмывной системе - устройство гидрозатворов. Их установка должна решаться совместно с системой вентиляции.

Количество воздуха, удаляемого из каналов, должно быть для свиноводческих предприятий - не менее 50% минимального расчетного воздухообмена.

При подпольном хранении навоза количество удаляемого воздуха из подпольных навозохранилищ должно быть не менее 50% минимального расчетного воздухообмена.

2.5.7. Расход производственной воды для удаления навоза и промывки каналов при гидросмывной системе удаления навозных стоков следует принимать равным 20,0 л/гол.

Для промывки и дезинфекции решеток, пола и станков животноводческих помещений следует принимать высоконапорные моечные машины типа ОМ-22613 (развивающие при смыве давление до 14 МПа и при дезинфекции - 1,6 МПа), что обусловливает снижение объема жидкого навоза и навозных стоков.

Величина минимальной расчетной скорости течения жидкого навоза по трубам и поперечным каналам при их промывке должна приниматься не ниже величины самоочищающих скоростей (1,1-1,2 м/с).

Для удаления навоза из помещений должна использоваться, как правило, производственная вода.

Примечание - При возникновении на предприятиях эпизоотий применение жидкой неинфицированной фракции в системе рециркуляции не допускается; смыв навоза из каналов в этом случае должен производиться производственной водой.

3. Исходные параметры для проектирования систем навозоудаления.

3.1. Основанием для проведения расчётов систем навозоудаления свинокомплексов промышленного типа являются:

- материалы инженерно-гидрогеологических изысканий,

- генеральные планы свиноводческих комплексов.,

- нормативы выхода навозных стоков и расходы воды на

производственные нужды (мытьѐ животных, расходы на проведение санветобработки и

пр.),

- технологическая часть проектной документации

свиноводческих комплексов (численность и размещение поголовья в

производственных зданиях и помещениях свиноводческих комплексов),

- принятая система навозоудаления.

3.2. Территория для размещения зданий и сооружений систем удаления и переработки навозных стоков свинокомплексов промышленного типа выбирается одновременно с выбором площадок для строительства промышленных свиноводческих комплексов в соответствии с СанПиН 2.2.1./2.1.1.1200-3 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов», СНиП II-97-76 «Генеральные планы сельскохозяйственных предприятий», СНиП ІІ-89-80 «Генеральные планы промышленных предприятий» и действующим проектом районной планировки, планом организационно-хозяйственного устройства предприятий и существующей планировкой данного населенного пункта. Площадка строительства согласовывается с местными органами Государственного санитарно-эпидемиологического, ветеринарного и пожарного надзора с учетом охраны окружающей среды.

Земельный участок для строительства навозохранилищ систем удаления и переработки навозных стоков свинокомплексов промышленного типа выбирается на ровной территории или с уклоном 3...5˚, обеспечивающим сток дождевых и талых вод.

Участок для строительства навозохранилищ должен быть расположен ниже строений населенного пункта, водозаборных сооружений и зданий свинокомплекса. При этом учитывается направления господствующих ветров (от жилого сектора к комплексу и далее к навозохранилищам).

Территория сооружений подготовки навоза и помета к использованию должна быть:

- огорожена;

- освещена;

Желательно, чтобы минимальный уровень залегания грунтовых участка для строительства навозохранилищ систем удаления и переработки навозных стоков промышленных свиноводческих комплексов вод находился на глубине не менее 2...2,5 м. Прочность грунта должна отвечать требованиям возведения производственных и вспомогательных построек.

3.3. Выбор систем удаления и переработки навозных стоков промышленных свиноводческих комплексов следует осуществлять с учетом сложившихся условий (при реконструкции промышленных свиноводческих комплексов), а также в зависимости от гидрогеологических условий, наличия необходимого количества земельных угодий с учетом экологического состояния и климатических условий района строительства и обеспечения наибольшей эффективности капитальных вложений.

3.4. Расчетное среднесуточное количество и влажность навоза от одного животного разных половозрастных групп при кормлении свиней полнорационными концентрированными кормами на свиноводческих предприятиях приведены в таблице 4.

Таблица 4

|

Половозрастные группы животных |

Показатели |

Состав навоза |

||

|

всего |

в том числе |

|||

|

кал |

моча |

|||

|

Хряки |

Масса, кг |

11,1 |

3,86 |

7,24 |

|

Влажность, % |

89,4 |

75,0 |

97,0 |

|

|

Свиноматки: |

||||

|

- холостые |

Масса, кг |

8,8 |

2,46 |

6,34 |

|

|

Влажность, % |

90,0 |

73,1 |

97,5 |

|

- супоросные |

Масса, кг |

10,0 |

2,6 |

7,4 |

|

|

Влажность, % |

91,0 |

73,1 |

98,3 |

|

- подсосные |

Масса, кг |

15,3 |

4,3 |

11,0 |

|

|

Влажность, % |

90,1 |

73,1 |

96,8 |

|

Поросята (возраст, дней): |

||||

|

26-42 |

Масса, кг |

0,4 |

0,1 |

0,3 |

|

|

Влажность, % |

90,0 |

70,0 |

96,7 |

|

43-60 |

Масса, кг |

0,7 |

0,3 |

0,4 |

|

|

Влажность, % |

86,0 |

71,0 |

96,0 |

|

61-106 |

Масса, кг |

2,4 |

0,9 |

1,5 |

|

|

Влажность, % |

86,1 |

71,4 |

96,3 |

|

Свиньи на откорме (масса, кг): |

||||

|

до 70 |

Масса, кг |

5,0 |

2,05 |

2,95 |

|

|

Влажность, % |

87,0 |

73,0 |

96,7 |

|

более 70 |

Масса, кг |

6,5 |

2,7 |

3,8 |

|

|

Влажность, % |

87,5 |

74,7 |

96,9 |

Примечания

Общую зольность навоза следует принимать 15%, плотность сухого вещества - 1400 кг/м3.

Содержание мочи, полученной на предприятиях с проектным поголовьем, следует принимать 65% от общей массы навоза, содержание сухого вещества в моче - 17% от общей массы сухого вещества в навозе.

При использовании многокомпонентных кормов и пищевых отходов количество навоза следует принимать на 30% больше приведенных в таблице.

Массу навоза на предприятиях с законченным циклом производства в среднем на 1 гол. (исключая поросят-сосунов) допускается принимать 4,5 кг, влажность - 88%

3.5. Выход стоков с промышленных свиноводческих комплексов складывается из объемов навозных стоков от животных и расходов воды на производственные нужды (мытье животных, расходы на проведение санветобработки и пр.).

3.5.1. Суточный и годовой расход воды на поение рассчитывается по нормам потребления воды на поение, приведенном в таблице 5.

Нормы учитывают влажность корма при различных типах кормления, поэтому для сухого кормления норма потребления воды на 30% выше, чем при влажном кормлении

Таблица 5

|

Половозрастные группы животных |

Поение |

|

|

Сухой тип кормления |

Влажный тип кормления |

|

|

Хряки-производители |

15 |

10 |

|

Холостые и супоросные свиноматки |

15,6 |

12 |

|

Свиноматки подсосные |

25 |

12 |

|

Поросята-отъемыши, живым весом 7-30 кг |

2,5 |

2 |

|

Откормочный молодняк 30-70 кг |

5 |

3,5 |

|

Откормочный молодняк 70-110 кг |

6,5 |

5 |

|

Откормочный молодняк 30-115 кг |

7,8 |

6 |

|

Ремонтный молодняк живой массой от 30 до 120 кг |

7,8 |

6 |

Перерыв в подаче воды для поения свиней и приготовления кормов допускается не более 3 часов, в ночное время – до 6 часов.

Поение свиней осуществляется из сосковых автопоилок. В станках для подсосных свиноматок эти автопоилок размещаются отдельно для матки и поросят – сосунов. В станках для хряков, поросят-отъемышей, ремонтного и откармливаемого молодняка, холостых и супоросных свиноматок устанавливается по одной поилке.

В жарких и сухих районах нормы потребления воды животными допускается увеличивать до 25%.

Расход воды температурой 38-40 °С на санитарную обработку тяжелосупоросных свиноматок при поступлении их в свинарник-маточник для опоросов - 20 л на голову.

Годовая потребность в воде для каждой половозрастной группы свиней определяется по формуле:

К = С х П х 365, где

С - суточная потребность в воде одной головы, кг

П – единовременная постановка на производственном участке,

голов

Годовая потребность в воде свинокомплексов промышленного типа определяется как сумма потребности в воде для всех половозрастных групп свиней.

Вода на поение поросят-сосунов и поросят-отъемышей должна иметь температуру не ниже 16-20 °С.

Температура воды для поения взрослых свиней в холодное время года должна быть не менее 10-16 °С, а в теплое время года не нормируется.

Свинокомплексы промышленного типа должны обеспечиваться водой питьевого качества, удовлетворяющей требованиям действующего стандарта "Вода питьевая".

Расход воды на приготовление кормов определяется при расчетах рационов кормления животных.

3.5.2. Расход воды на мытье и дезинфекцию помещений определяется по нормам расхода горячей и холодной воды на мытье оборудования и дезинфекцию помещений.

Расход воды температурой 55-60 °С:

- на мытье оборудования – 3 л на 1 м2;

- на дезинфекцию помещений 1 л раствора на 1 м2.

Расход воды холодной:

- уборка помещений перед дезинфекцией – 6л на 1 м2;

- уборка помещений после дезинфекции – 3 л на 1 м2;

- уборка помещений по мере необходимости в зоне дефекации –

3л на 1 м2.

Годовая потребность в воде на мытье и дезинфекцию помещений каждого производственного участка определяется по формуле:

В = (М + Д + О) х П х К, где

В – годовая потребность в воде на мытье и дезинфекцию,

л/год;

М – расход воды на мытье помещения до и после дезинфекции,

л/м2,

Д – расход воды на дезинфекцию помещения, л/м2,

О – расход воды на мытье оборудования, л/м2,

П – общая площадь помещений для содержания животных

определенного производственного участка, м2,

К – количество обработок помещений за год.

Коэффициент часовой неравномерности принимается 2,5.

3.4.3. В зависимости от принятой проектом системы канализации объекта к вышеперечисленным источникам выхода навозных стоков может добавиться расход воды на хозяйственно-бытовые нужды.

Расчёт расхода воды на хозяйственно-бытовые нужды производится согласно СНиП 2.04.01-85* приложения 2, 3.

Нормы расхода воды потребителями приведен в табл. 6.

Таблица 6

|

Водопотребители |

Измеритель |

Нормы расхода воды, л |

Расход воды прибором, л/с (л/ч) |

||||||

|

в средние сутки |

в сутки наибольшего водопотребления |

в час наибольшего водопотребления |

|||||||

|

общая |

(в том числе горячей) |

общая |

(в том числе горячей) |

общая |

(в том числе горячей) |

общий (холодной и горячей) |

холодной или горячей |

||

|

Административные здания |

1 работающий |

12 |

5 |

16 |

7 |

4 |

2 |

0,14 (80) |

0,1 (60) |

|

Прачечные механизированные |

1 кг сухого белья |

75 |

25 |

75 |

25 |

75 |

25 |

по технологическим данным |

- |

|

Предприятия общественного питания для приготовления пищи, реализуемой в обеденном зале |

1 условное блюдо |

12 |

4 |

12 |

4 |

12 |

4 |

0,3 (300) |

0,2 (200) |

|

Цехи с тепло-водительными свыше 84кДж на 1 м3/ч |

1 человек в смену |

- |

- |

45 |

24 |

14,1 |

8,4 |

0,14 (60) |

0,1 (40) |

|

Остальные цеха |

1 человек в смену |

- |

- |

25 |

11 |

9,4 |

44 |

0,14 (60) |

0,1 (40) |

|

Душевые в бытовых помещениях смежных промышленных предприятий |

1 душевaя сетка в смену |

- |

- |

500 |

270 |

500 |

270 |

0,2 (500) |

0,14 (270) |

Потребность в воде складывается из общей потребности санитарных приборов

При проектировании свиноводческих предприятий количество работающих определяется по штатному расписанию предприятия. Количество работающих в наиболее многочисленную смену определяется проектом.

Численность обслуживающего персонала определяется в соответствии с нормами технологического проектирования.

4. Транспортирование навозных стоков.

4.1. Транспортирование навоза и навозосодержащих стоков от животноводческих помещений свинокомплексов промышленного типа до сооружений сбора, карантинирования, обеззараживания и подготовки к использованию должно осуществляться в зависимости от принятого способа удаления навоза из помещений стационарными транспортными средствами, мобильным или гидравлическим транспортом.

Стационарные транспортные средства следует применять для подачи навоза от механических средств навозоудаления, расположенных в животноводческих помещениях, в навозосборники и прифермские навозохранилища.

Мобильный транспорт следует использовать для транспортирования подстилочного, полужидкого и жидкого навоза с суточным выходом до 100 м3.

Гидравлический транспорт следует проектировать для транспортирования жидкого навоза, навозных стоков и других продуктов очистки и переработки навоза и навозных стоков.

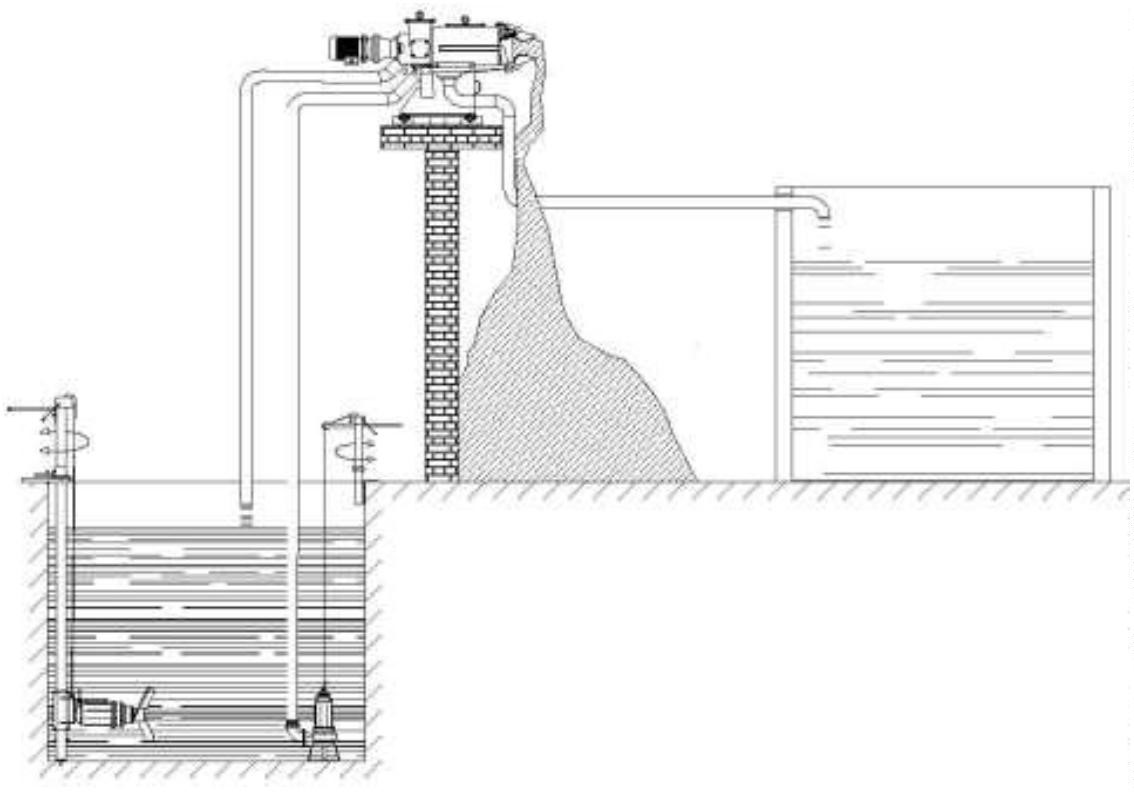

Неотъемлемой частью современной системы удаления и переработки навозных стоков является канализационная насосная станция (КНС).

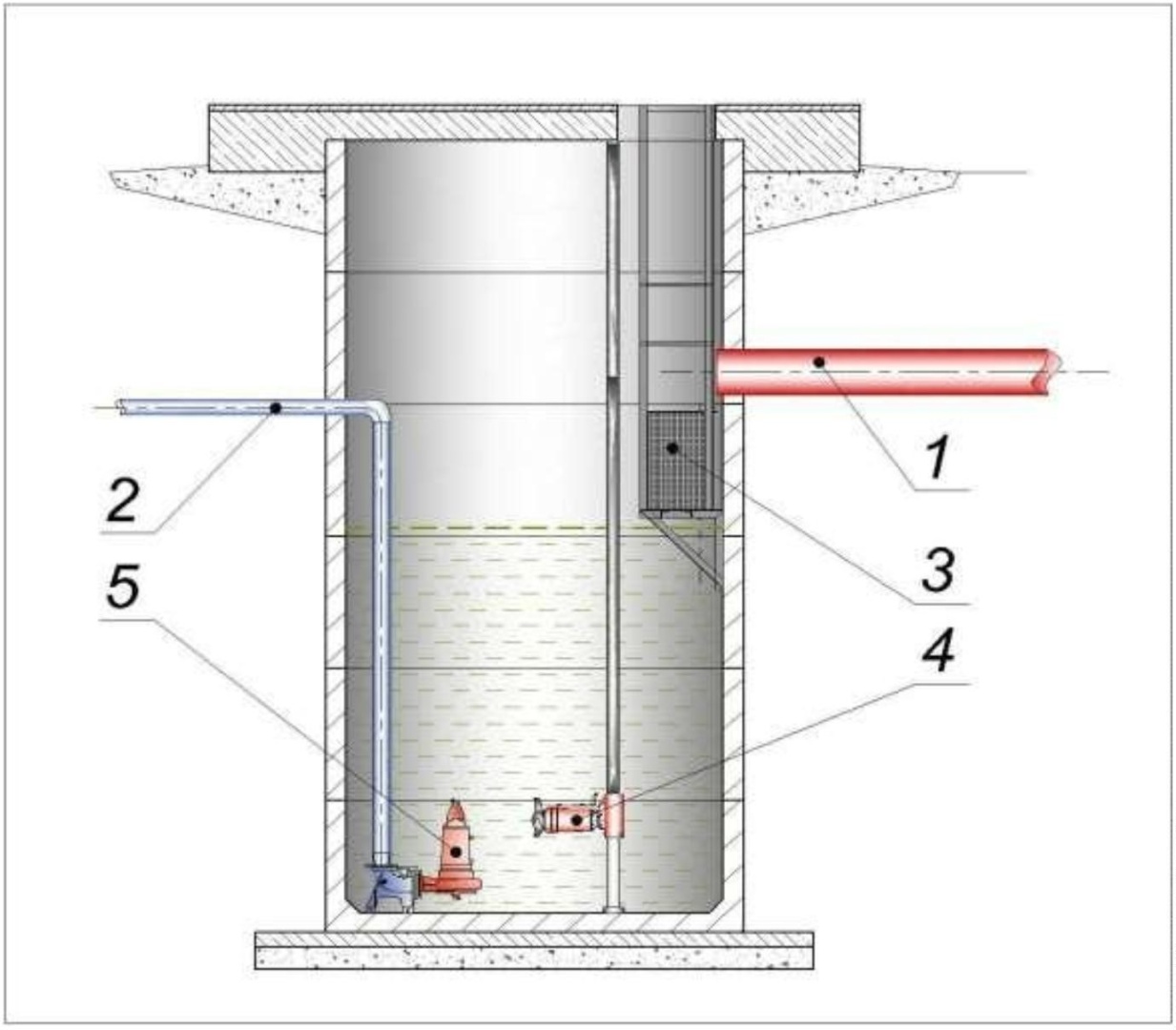

КНС представляет собой отдельно стоящее инженерное сооружения, включающее в себя резервуар – навозосборник и технологическое оборудование служащие для усреднения и перекачки поступающих на станцию стоков. Основным назначением канализационной насосной станции является выполнение следующих технологических функций: прием, накопление, гомонизация (усреднение) навозных стоков и перекачка их на сооружения переработки (карантинные емкости, навозохранилища, цех разделения и т.д.).

Резервуар – навозосборник располагают как правило за пределами животноводческих зданий и выполняют из типовых серийных железобетонных изделий либо изготавливают по месту из монолитного железобетона. Резервуар может иметь любую форму, но с точки зрения гидравлики оптимальным является круглые в плане (цилиндрические) емкости.

Рабочий объем навозоприемника КНС назначают исходя из режима притока и откачки навозных стоков. Для свиноводческих предприятий рекомендуется рабочий объем резервуара КНС рассчитывать на сбор не менее половины расчетного суточного объема навозных стоков. При этом коэффициент неравномерности притока навозных стоков для ферм с гидросмывной системой навозоудаления принимается равным 2,2.

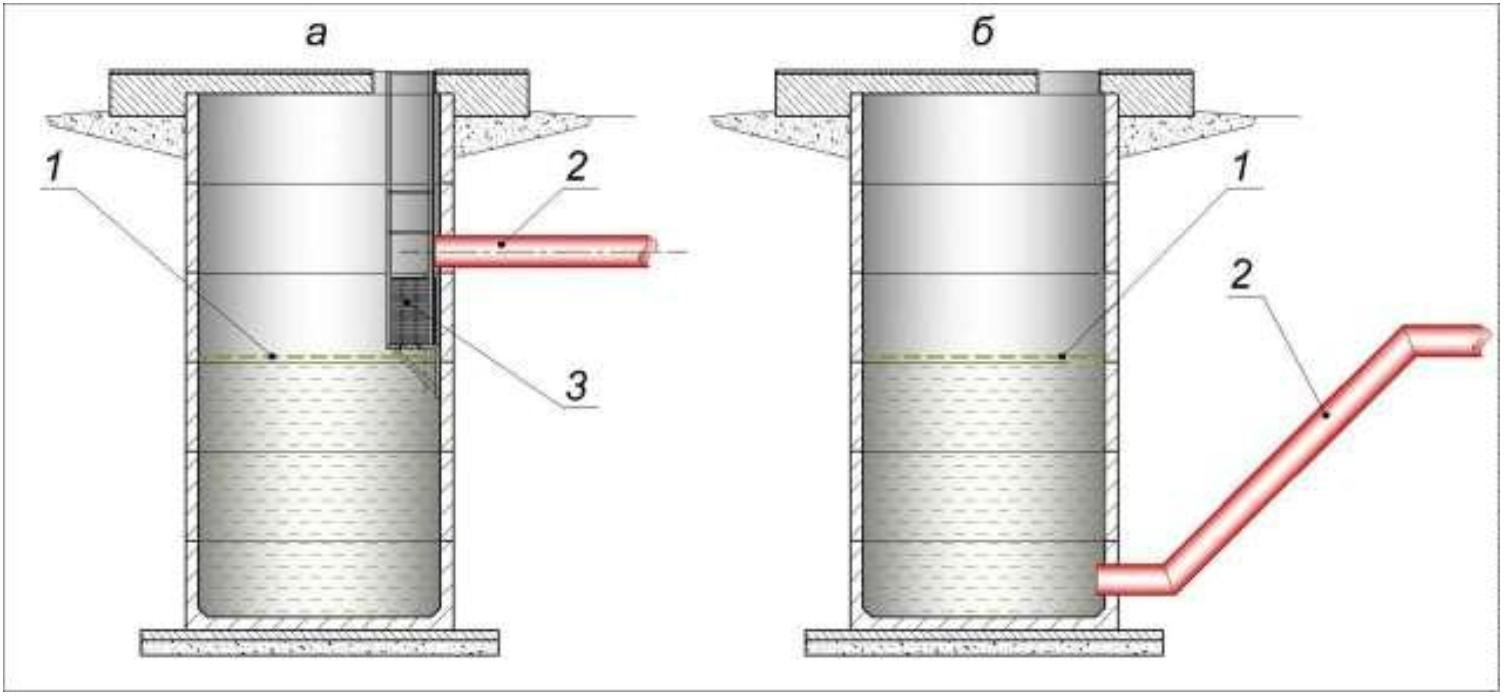

Удаляемый из животноводческих помещений навоз поступает на КНС по самосплавной канализационной системе. Перед приемным резервуаром насосной станции следует предусматривать установку шибера или задвижки, а в самом резервуаре должен быть установлен решетчатый контейнер с прозорами не менее 8 мм и не более 50 мм. В этом случае подводящая труба располагается выше рабочего уровня стоков в резервуаре.

Существует схема подачи навоза в КНС в которой подающая труба расположена ниже верхнего уровня стоков резервуара (Рис. 15). Преимуществом такой схемы является наличие гидрозатвора, препятствующего проникновению газовых выделений из КНС через самосплавную систему в животноводческие помещения. Минусом данной системы является невозможность применения в резервуаре решетчатого контейнера или подобного ему оборудования, предназначенного для улавливания из стоков посторонних предметов способных повредить насосное оборудование.

Рисунок 15.

1 – уровень навозных стоков в резервуаре КНС; 2 – подающая

труба;

3 – решетчатый контейнер.

С целью предотвращения расслоения навозных стоков на фракции и выпадения осадка в резервуаре КНС необходимо устанавливать устройства для перемешивания. Данные устройства могут быть смонтированы стационарно в резервуаре или же быть переносными. Для перемешивания навозных стоков в резервуаре насосной станции применяются погружные насосы или специализированные мешалки - гомогенизаторы.

Мешалки – гомогенизаторы обеспечивают усреднение навозных стоков по плотности и загрязнению,а так же предотвращают преждевременное разделение стоков по фракциям. Смешивание обеспечивается за счет потока, создаваемого лопастями мешалки. При этом лопасти имеют конфигурацию обеспечивающее самоочищение. Устанавливать мешалки рекомендуется напротив насосов. Выбор мешалок производится исходя из производительности и дальности действия в соответствии с габаритными размерами резервуара КНС по таблицам производителя.

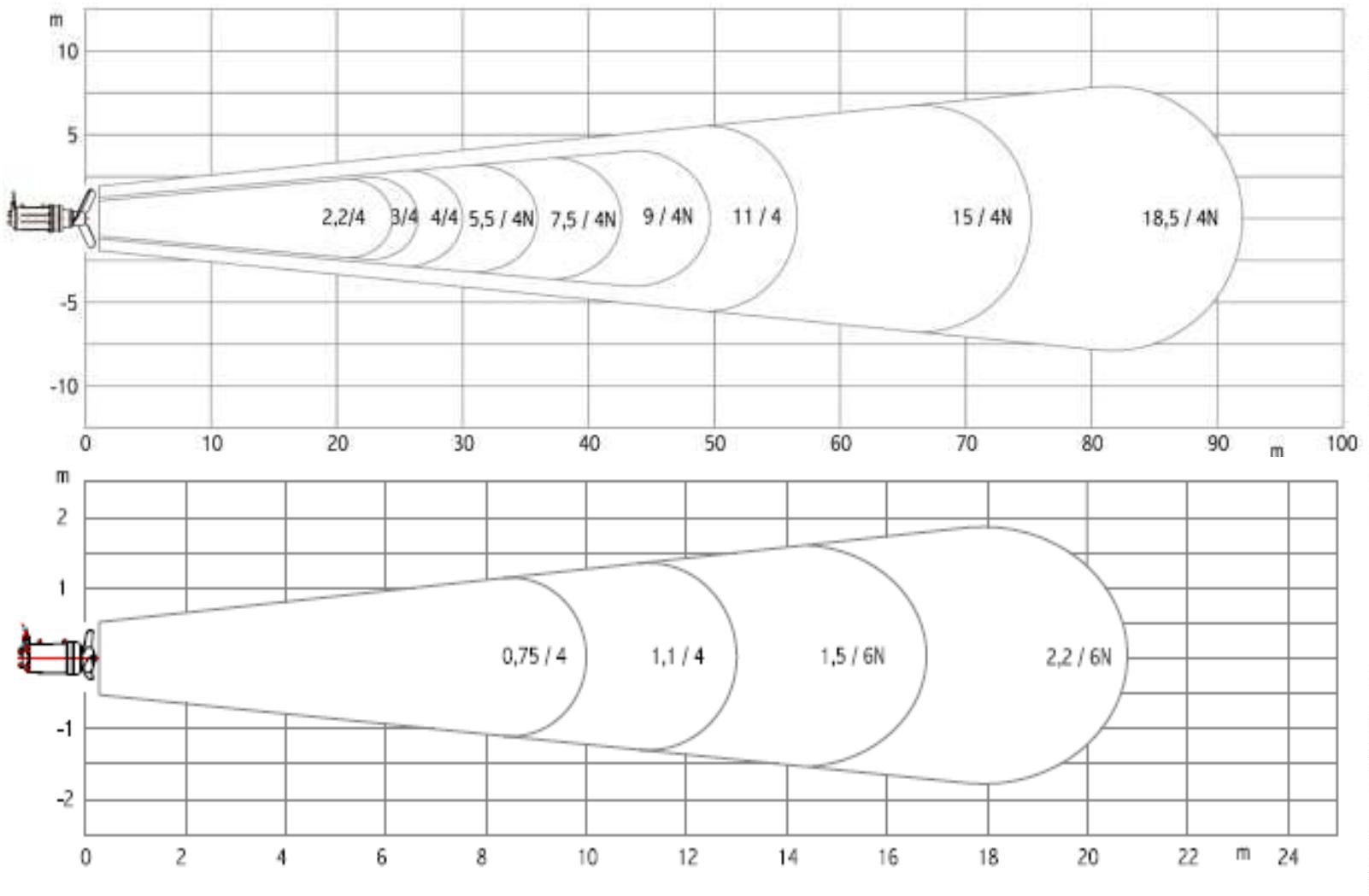

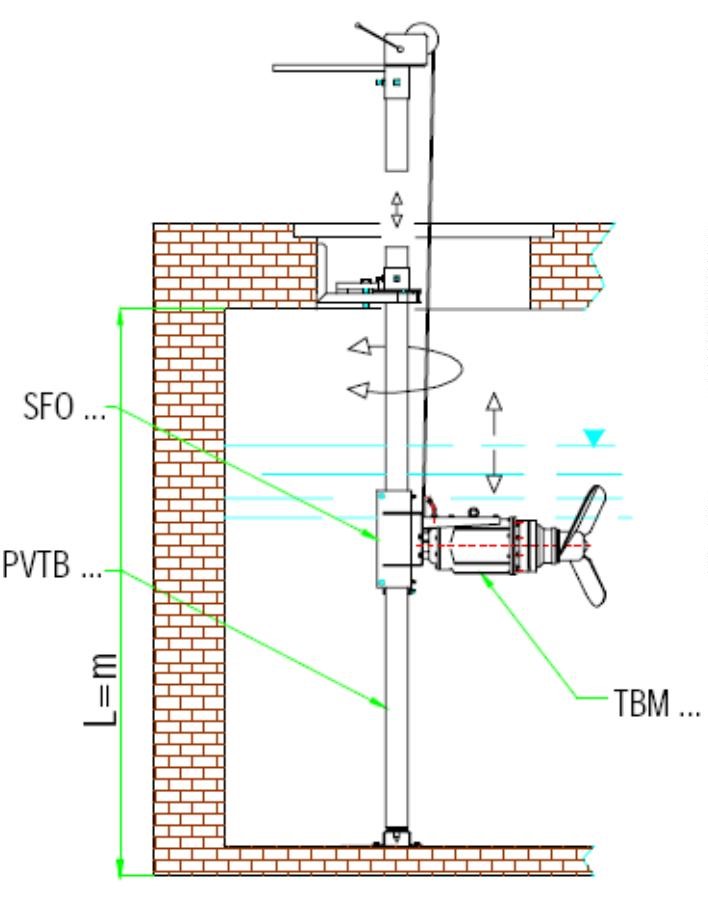

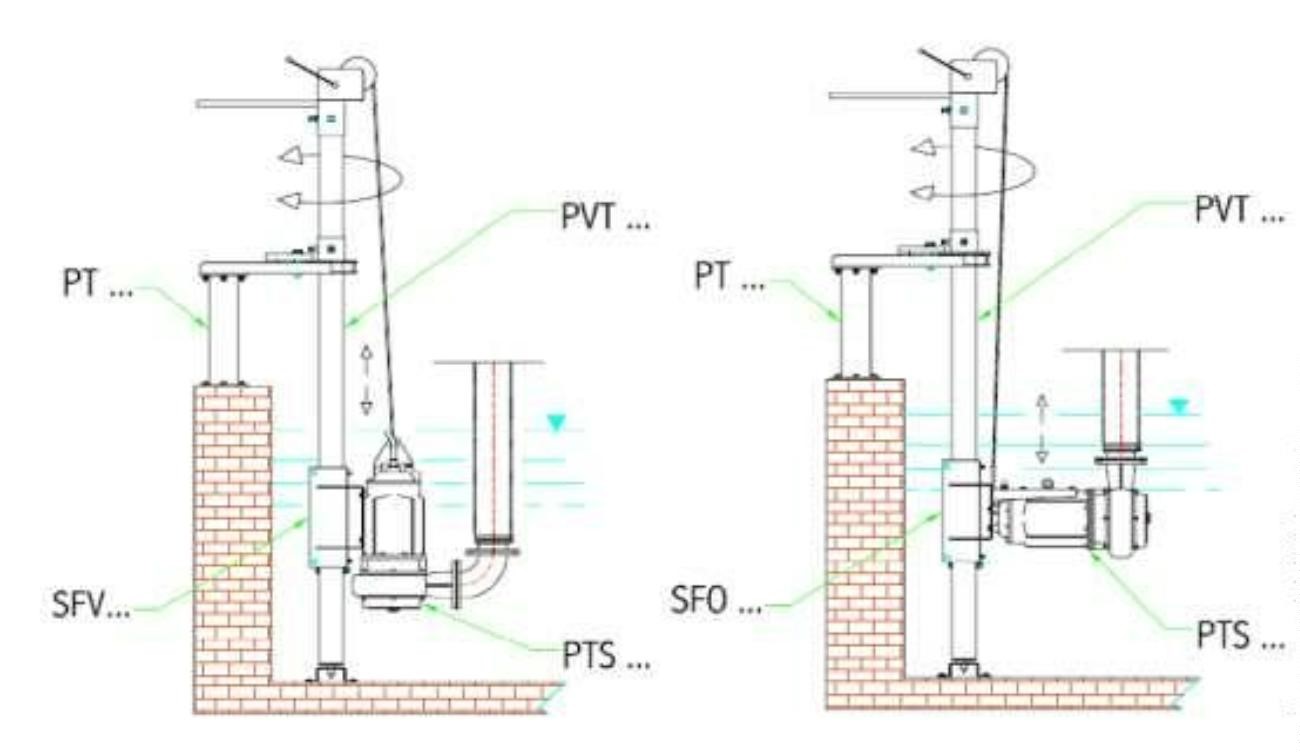

Выпускаемые фирмой Cri-Man (Италия) погружные мешалки серии TBM (рис. 16 и 17) имеют следующие характеристики.

производительность (м3/час) – 318…6702;

крутящий момент (Н) - 153…3725;

мощность двигателя (кВт) – 0,75…18,5;

Рисунок 16. Погружная мешалка серии TBM производства компании Cri-Man (Италия). Внешний вид.

Рисунок 17. Погружная мешалка серии TBM производства компании Cri-Man (Италия). Диаграмма подбора.

Мешалки устанавливаются на специальных кронштейнах (Рис. 18)

обеспечивающих их надежную фиксацию, а так же регулирование по высоте и направлению создаваемого потока. Так же кронштейны укомплектованы подъемными лебедками.

Рисунок 18. Кронштейн для крепления мешалок серии TBM.

В КНС с небольшим диаметром резервуара мешалки применять не рекомендуется. В этом случае процесс перемешивания обеспечивается насосами, создающих циркуляцию накопленных стоков в резервуаре.

Для перекачки усредненных навозных стоков из резервуара КНС к сооружениям последующей обработки применяются различные погружные насосы. Для перекачки навоза рекомендуется предусматривать насосы с измельчающими устройствами при этом насосы следует устанавливать под заливом. Диаметр всасывающего трубопровода следует принимать не менее 200 мм, напорного - не менее 150 мм.

Подбор насоса определяется по производительности и необходимому напору. Подбор насоса по необходимому напору производится на основании гидравлического расчета выполненного в соответствии с СНиП 2.04.03-85 с 20% запасом.

Выпускаемые фирмой Cri-Man (Италия) погружные насосы серии PTS (рис. 19) с измельчающим механизмом имеют следующие характеристики.

производительность (м3/час) – до 350;

мощность двигателя (кВт) – 0,75…18,5;

напор (м) – до 12,5.

Рисунок 19. Погружной насос серии PTS производства компании CriMan (Италия). Внешний вид.

В зависимости от принятого нижнего (минимального) уровня стоков в резервуаре) современные насосы могут быть установлены как вертикально, так и горизонтально (Рис. 20).

Рисунок 20. Погружной насос серии PTS производства компании CriMan (Италия). Варианты установки.

В резервуаре канализационной насосной станции для перекачки навозных (рис. 21) рекомендуется устанавливать не менее двух насосов, соединенных с напорными трубопроводами. Управление насосов предусматривается автоматическое включением и отключение при достижении уровня стоков определенной отметки.

Так к примеру первый насос должен включаться при достижения стоков рабочего уровня, и отключатся при достижении минимально допустимого.

Второй насос является дежурным и включается либо при выходе из строя первого, либо при достижении уровня стоков максимально допустимой отметки.

Рис. 21 Устройство КНС (второй насос условно не показан)

1-сливной трубопровод от здания(ий) свинарника(ов); 2-напорный трубопровод от КНС к навозохранилищ; 3- контейнер-уловитель; 4- мешалка-гомогенизатор; 5- откачивающий насос.

Гидравлический расчет напорных навозопроводов следует проводить на максимальный секундный расход.

Расход стоков, протекающих в навозопроводе:

Скорость в напорных навозопроводах назначается с учетом реологических и седиментационных свойств, незаиливающей скорости и влажности навозных стоков.

По заданным расходу и диаметру определяют скорость движения стоков:

Величина потерь напора на единицу длины определяется по формуле:

Потери напора по длине навозопровода, определяются формулой:

Необходимый напор насоса определяется по формуле:

Помимо основного технологического оборудование канализационная насосная станция должна быть оборудована грузоподъемным устройством, системой вентиляции резервуара, автоматической системой управления.

В насосной станции предусматривается вытяжная механическая система вентиляция, производительность которой принята исходя из требуемого воздухообмена - не менее 12 крат. Удаление воздуха при работе насосной станции производится из двух зон: из верхней зоны и из нижней зоны над уровнем жидкости. Вытяжка компенсируется приточным воздухом, поступающим через люки в плите покрытия и подающего трубопровода либо через приточный воздуховод.

Для погружных насосов предусматривается автоматическая работа от уровня стоков в приемном резервуаре. Для вытяжного вентилятора предусмотрена автоматическая работа при температуре выше 5С°.

Предусматривается так же включение вентилятора и выключение насосов и мешалки при открывании люка.

Щиты управления технологического оборудования устанавливаются в отдельно стоящем металлическом шкафу.

Для удобства обслуживания резервуар снабжен вертикальной лестницей.Монтируемые металлические конструкции покрываются антикоррозийной защитой. Для внутренних и наружных поверхностей резервуара необходимо устройство гидроизоляции предотвращающих проникновение грунтовых вод во внутрь резервуара и попадания жидкости навозных стоков в почву.

Навозоприемники (приемные резервуары насосных станций), предназначаемые для приема навоза из животноводческих зданий промышленных свиноводческих комплексов, как правило, следует располагать за пределами животноводческих зданий. Вместимость резервуаров насосных станций следует назначать, исходя из режимов притока и откачки навозных стоков.

На свинокомплексах промышленного типа с гидравлическими (самотечные, самосплавные) способами удаления навоза навозоприемники (приемные резервуары насосных станций) должны быть оборудованы насосами для перемешивания навоза и перекачки его на сооружения обработки и подготовки к использованию.

4.2. Навозоприемники (приемные резервуары насосных станций) должен быть оборудован решетками с зазорами (не менее 8 мм и не более 50 мм) и механическими или гидравлическими устройствами для перемешивания навозных стоков, предотвращающими выпадение осадка.

Коэффициент часовой неравномерности притока навозных стоков в приемный резервуар для свиноводческих предприятий с гидравлической системой удаления навоза из помещений следует принимать - 2,2.

4.3. Для перекачки жидкого навоза, навозных стоков и жидкой фракции следует использовать погружные и горизонтальные насосы для жидкостей с посторонними включениями. При этом эксплуатационная характеристика горизонтальных насосов по производительности должна быть снижена на 20%.

4.4. Для перекачки неразделенного жидкого навоза следует предусматривать насосы с измельчающими устройствами.

Горизонтальные насосы следует устанавливать под заливом.

Дня перекачки жидкой фракции допускается установка горизонтальных центробежных насосов не под заливом, но с установкой на всасывающем трубопроводе герметичных вакуумбаков, обеспечивающих необходимый подъем стоков из подземных резервуаров.

Диаметр всасывающего трубопровода следует принимать не менее 200 мм, напорного - не менее 150 мм.

Для перекачки жидкой фракции навоза в зависимости от периода года, температуры наружного воздуха и продолжительности эксплуатации допускается использование как сборно-разборных, так и стационарных трубопроводов.

Глубина заложения стационарных трубопроводов должна исключать замерзание стоков в них.

Трубы следует укладывать с уклоном не менее 0,002, обеспечивающим возможность опорожнения всего трубопровода в специальные колодцы.

4.5. Для стационарных навозопроводов, работающих при давлении до 1,0 МПа (10 атм), следует принимать напорные асбестоцементные, чугунные, железобетонные и полиэтиленовые трубы.

При соответствующем обосновании допускается прокладка напорных навозопроводов из стальных труб. Для мобильных навозопроводов следует принимать армированные прорезиненные или полиэтиленовые трубы.

4.6. Гидравлический расчет напорных навозопроводов следует проводить в зависимости от влажности навоза в соответствии с СНиП 2.04.03-85, «Методическими рекомендациями по проектированию систем удаления, обработки, обеззараживания и утилизации навоза и помета» и справочным пособием «Таблицы для гидравлического расчета стальных, чугунных и асбоцементных напорных трубопроводов».

4.7. На поворотах и прямых участках напорного навозопровода через 200-500 м необходимо предусматривать устройство контрольных смотровых колодцев с ревизией; в низких точках напорных навозопроводов следует предусматривать выпуски, а в высоких - вантузы в колодцах.

4.8. С целью исключения образования осадка (заиливания) внутри напорных труб следует предусматривать возможность промывки напорных навозопроводов производственной водой или осветленной жидкой фракцией навоза, либо продувки.

5. Разделение на твердую и жидкую фракции.

5.1. Разделению на твердую и жидкую фракции подвергается жидкий навоз и навозные стоки свинокомплексов промышленного типа мощностью 12 тыс. свиней в год и более. Целесообразность разделения жидкого навоза и навозных стоков на фракции независимо от мощности предприятия в каждом конкретном случае должна быть дополнительно определена, исходя из их влажности, а также требований к дальнейшей обработке, хранению и использованию.

Навозные стоки промышленных свиноводческих комплексах состоят из смеси твёрдых частиц и жидкости. Основная проблема при утилизации навоза заключается в том, чтобы во время отделить твердые частицы прежде,

чем их загрязняющие окружающую среду элементы растворятся в жидкости.

Удаление твердых частиц из жидких стоков навоза является ключевым моментом в решении этой проблемы, цель которого – снизить содержание загрязняющих компонентов навоза, что позволяет продлить срок службы

и снизить объем отстойников, а также упростить технологию внесения, увеличить эффективность биологических очисток и минимизировать вредное влияние на окружающую среду.

5.2 Разделение жидкого навоза и навозных стоков на фракции следует проводить гравитационным, механическим и комбинированными способами.

5.3 Гравитационный способ разделения следует применять на свиноводческих предприятиях в горизонтальных отстойниках накопителях, вертикальных и радиальных отстойниках.

5.4. При разделении жидкого свиного навоза влажностью от 96,5% до 97,5% и навозных стоков в вертикальных отстойниках непрерывного действия с продолжительностью отстаивания до 3-4 часов эффективность отстаивания по сухому веществу следует принимать до 75%, влажность осадка около 94%.

Угол наклона конической части отстойника следует принимать 60°.

Количество отстойников должно быть не менее двух.

Отстойники должны быть оборудованы распределительными камерами, устройствами для гашения пены и удаления всплывающих на поверхность взвешенных частиц.

Влажность навозных стоков, направляемых на осветление после механического разделения в вертикальные, горизонтальные и радиальные отстойники должна составлять не менее 97%.

Влажность образующихся осадков при продолжительности отстаивания не менее 3 ч составляет не менее 96%. При этом предпочтение следует отдавать радиальным отстойникам с эффективностью осветления стоков 70%.

5.5. Удаление осадков навозных стоков из отстойников осуществляют гидростатическими и механическими способами.

Гидростатический напор для удаления осадков из вертикальных отстойников при отстаивании стоков, прошедших дуговое сито или бар банный сепаратор, следует принимать 1,8 м, считая до оси иловой трубы. Диаметр иловой трубы следует принимать 200 мм.

При подаче на вертикальные отстойники навозных стоков без предварительной механической обработки выпуск осадка следует предусматривать снизу отстойников. В этом случае необходимо предусмотреть возможность обратной промывки илопроводов.

При удалении осадка из первичных отстойников механическим способом целесообразно применение плунжерных или винтовых насосов и устройств для пульсодозированной выгрузки и др.

5.6. При разделении жидкого свиного навоза в горизонтальных секционных отстойниках-накопителях периодического действия, глубина которых не должна превышать 2 м, оборудованных донным дренажом, водосливными и шандорными устройствами, их эффективность по сухому веществу следует принимать 65%. Влажность задерживаемой в отстойниках-накопителях (с помощью водосливных устройств и шандоров при закрытом дренаже) твердой фракции следует принимать 90%, после гравитационного обезвоживания осадка при открытом донном дренаже - 75%.

Рабочий объем отстойников-накопителей должен определяться, исходя из природно-климатических условий местности и режима эксплуатации, определяющих время оборота отстойников. Для ориентировочных расчетов удельный объем отстойников-накопителей принимают из расчета 1 м3 на голову единовременно находящегося на предприятии поголовья свиней (включая поросят-сосунов), годовое количество оборотов отстойников-накопителей для условий второй строительно-климатической зоны следует принимать не более двух. Дренажные каналы отстойников-накопителей перед подачей навозной массы должны быть заполнены производственной водой или осветленной жидкой фракцией навоза, а по завершении оборотного цикла- подвергаться обратной промывке.

В целях предотвращения замерзания напорного навозопровода, подачу стоков следует, как правило, предусматривать снизу отстойника-накопителя.

В отстойниках-накопителях необходимо предусматривать: надежную гидроизоляцию и твердое покрытие (бетон, железобетон, асфальтобетон и др.) стенок и днища;

-съезды для транспортных средств с уклоном 1:5;

-донный дренаж из перфорированных труб диаметром не менее

100 мм, уложенных с уклоном 0,003, обсыпанных фильтрующим слоем из гальки или

щебня диаметром 50-70 мм с минимальной начальной глубиной заложения труб не

менее 0,7 м.

5.7. Для механического разделения жидкого навоза и навозных стоков на фракции следует применять установки для отделения крупнодисперсных частиц (дуговые сита) типа СД-Ф-100, центрифуги типа УОН-Ф-835.Б, фильтрующие центрифуги типа ЦН-Ф-50, виброгрохоты типа ГБН-Ф-100, сгустители (центрифуги) типа СВД и процеживатели типа ПСЖ.

Эффективность дуговых сит при разделении навозных стоков свинокомплексов промышленного типа влажностью до 98,9% следует принимать 24,5% по сухому веществу, при влажности 97,8% -25,8% и при разделении жидкого свиного навоза влажностью 96% -35,0%. Влажность отделяемой твердой фракции навозных стоков свиноводческих предприятии после дуговых сит следует принимать 85%.

При разделении на дуговых ситах осадка из первичных отстойников влажностью 93-94% (без предварительного разделения свиных навозных стоков на фракции) и при расходе 35 м3/ч эффективность разделения по сухому веществу следует принимать 41 %, а влажность твердой фракции - 88%.

5.8. Эффективность разделения жидкого навозных стоков на центрифугах ЦН-Ф-50 и УОН-Ф-835Б (при влажности 98%) составляет 45% по сухому веществу, влажность твердой фракции - 82%.

При разделении на фракции диаметр отверстий сетки составляет для жидкого навоза свиней - 1,0-1,8 мм.

5.9. Эффективность разделения навозных стоков на процеживателях типа ПСЖ при влажности стоков 97-98,5% составляет 60%-70%. Влажность твердой фракции - 82-88%

Обезвоживание твердой фракции, полученной после механического разделения жидкого навоза и навозных стоков свинокомплексов промышленного типа на дуговых ситах и центрифугах, процеживателях следует производить в бункерах-дозаторах или при помощи винтовых прессов.